研磨加工に用いられる記号

このページでは、研磨加工に用いられる記号を解説します。

TDCで行っている研磨加工については、『研磨加工』ページも合わせてご参照ください。

Contents

表面粗さとは

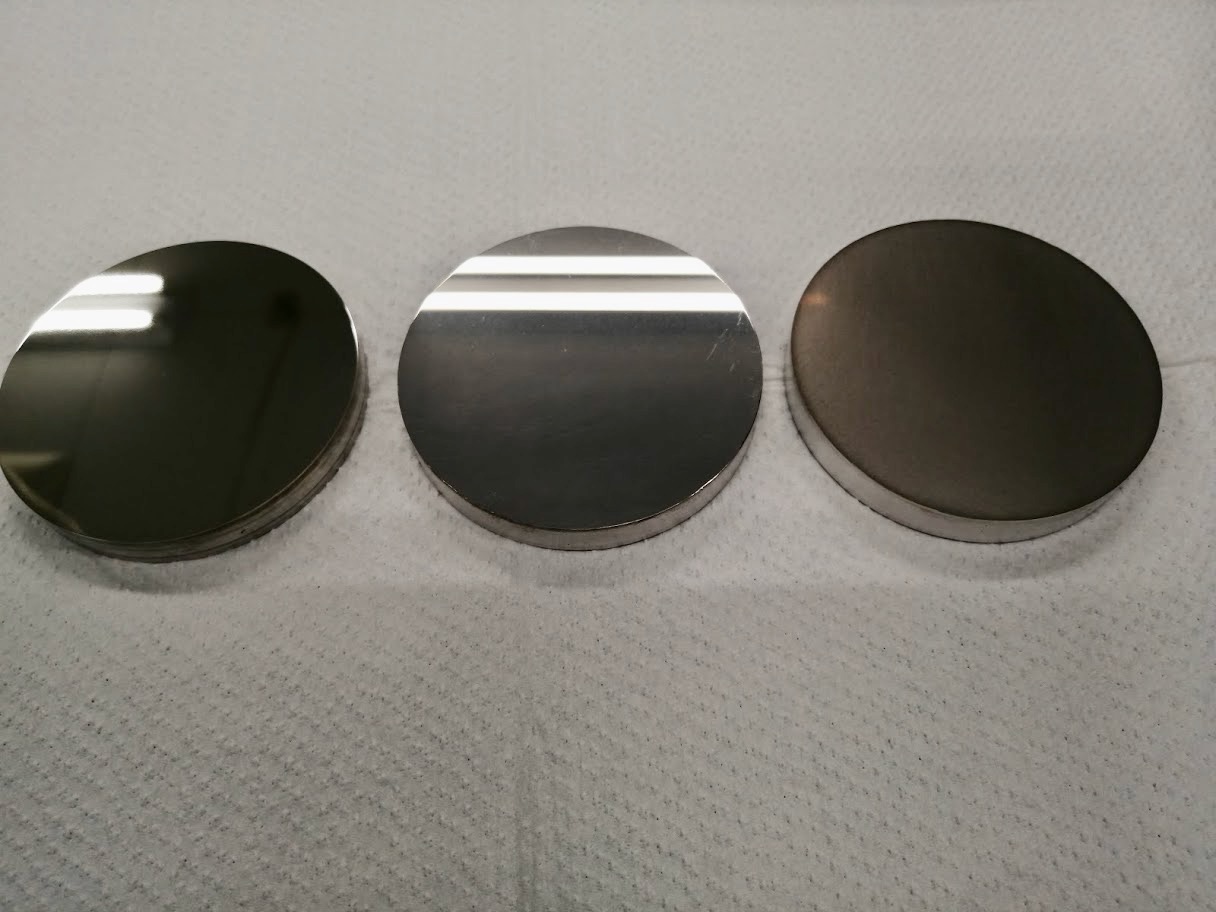

加工物の表面には、高さや深さ、間隔の異なる山や谷が連続した複雑な起伏が生じます。

この起伏が大きなものを「うねり」といい、微小なものを「表面粗さ・面粗度」と呼びます。

表面粗さ・面粗度は、加工品の精密さだけでなく、表面の光沢や手触りなどにも影響することから商品イメージ、商品ブランドを左右する一つの要素にもなっています。

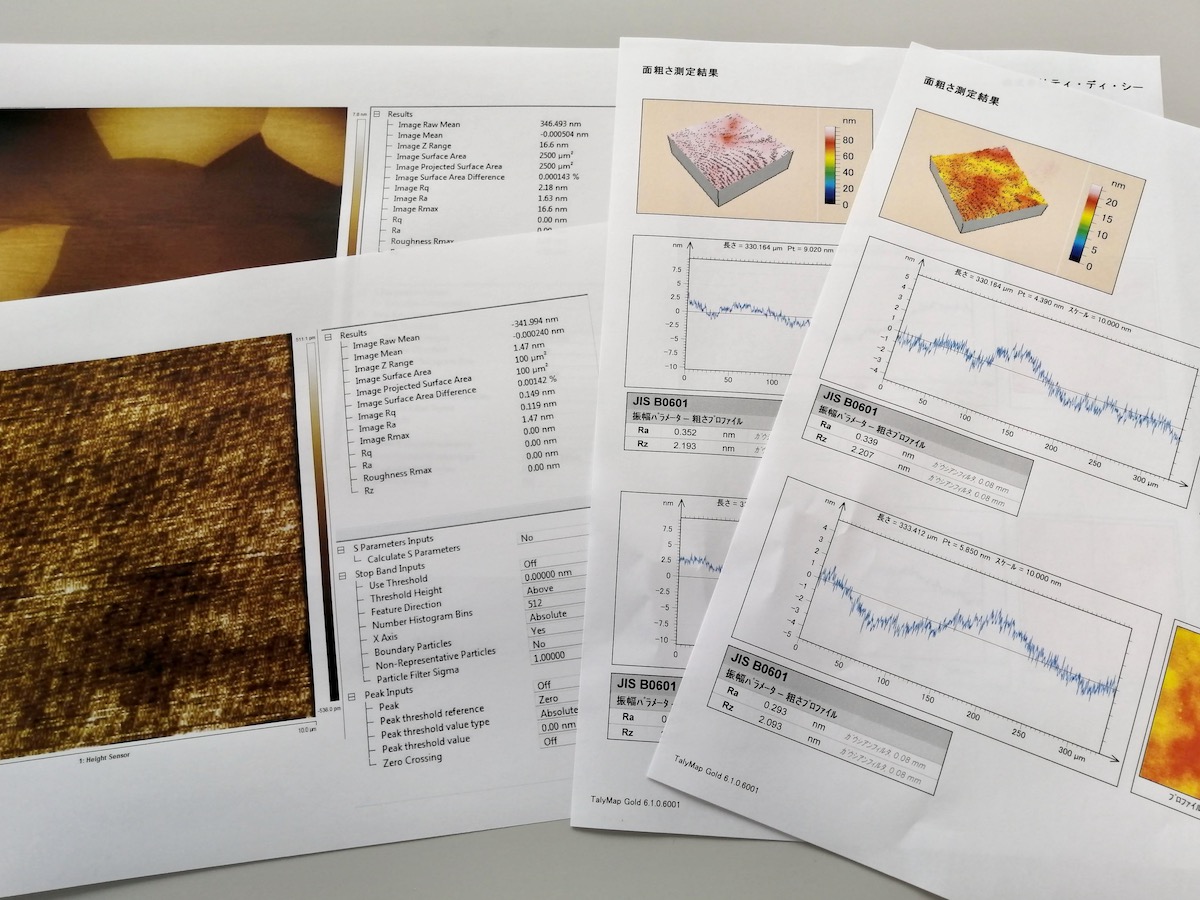

表面粗さの測定

表面粗さ・面粗度の測定は、加工の仕上がり状態や外観品質を管理するためだけでなく、製品寿命や機械効率を管理する上でも重要となります。

特に超精密加工分野においては加工精度はもちろんのこと、高い表面処理能力が求められるため、この表面粗さ・面粗度が重要となります。

表面粗さの計測方法

測定すべき面に対して直角平面に切断した場合、切り口には表面の輪郭を示す曲線が現れます。これを「断面曲線」といいます。

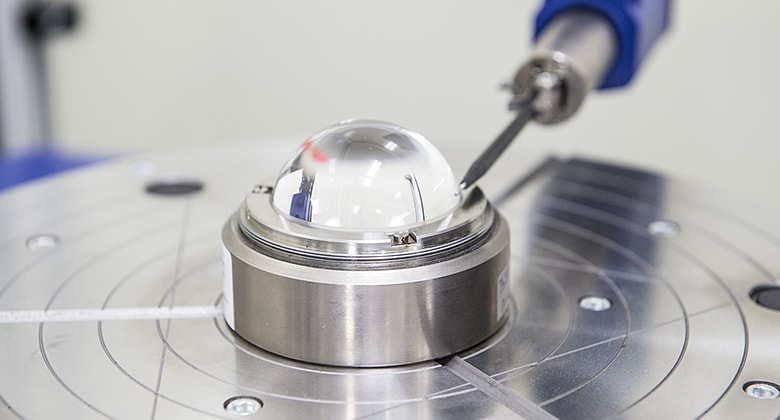

一般的な測定では、触針などで表面をなぞり、その触針の上下動の記録を「断面曲線」とし、この曲線から一定長さ(基準長さ)を抜き取って表面粗さを求めます。

「接触式」と「非接触式」

表面粗さを測定する際は、主に以下の2つの方法が用いられます。

- 接触式

- 非接触式

「接触式」では、ダイヤモンドなどで作られた触針と呼ばれる硬い針が対象物に触れることで、表面の面粗さを計測します。

これに対して「非接触式」は、光を照射して表面粗さを測定する方法です。

非接触式には共焦点方式のレーザー顕微鏡、白色干渉方式の白色干渉計などを用います。針を対象物に直接あてることで計測をおこなう接触式とは異なり、対象物を傷つけずに表面粗さを計測することができます。

三角記号(JIS-1982)

1994年までのJISにおいては下記のような三角記号で表面粗さを表していました。

| 三角記号 | 仕上げ面 |

| ▽ | 粗仕上げ |

| ▽▽ | 並仕上げ |

| ▽▽▽ | 微鏡面仕上げ |

| ▽▽▽▽ | 鏡面仕上 |

| ~ | 仕上無し |

現在は測定機器や機械技術の進歩から、三角記号のような概念的な表示ではなく、数値を用いて粗さを定量的に明示することが推奨されています。

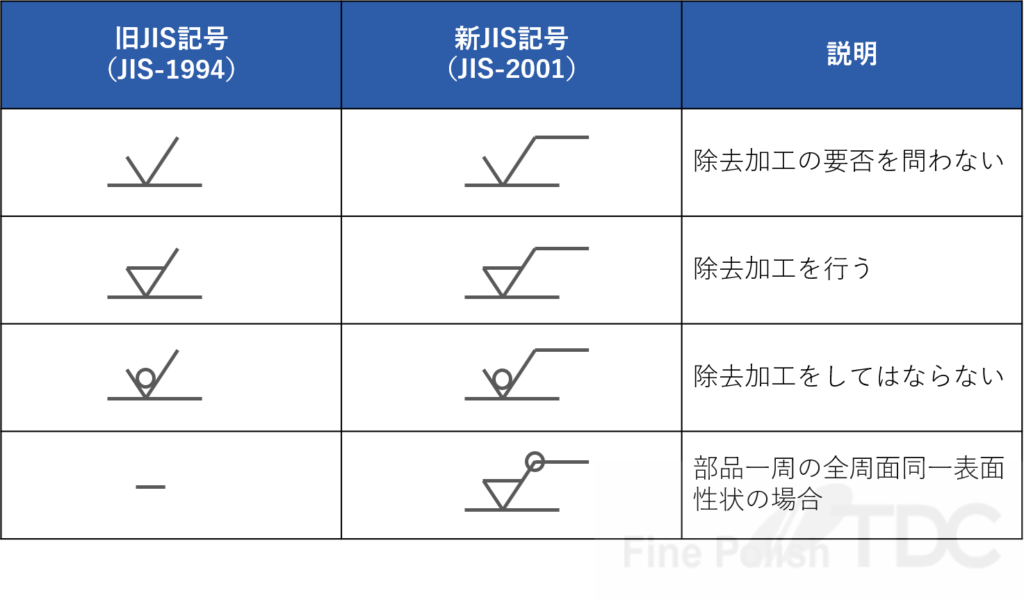

表面粗さ記号 – 新JIS(JIS-2001)と旧JIS(JIS-1994)

三角記号より二度の改訂を経て、現在は表面粗さは三角記号から数値で規定できるように改定されています。

「三角記号」や「旧JIS記号」は、現在の図面で使用されているケースもあるため、その違いを理解しておきましょう。

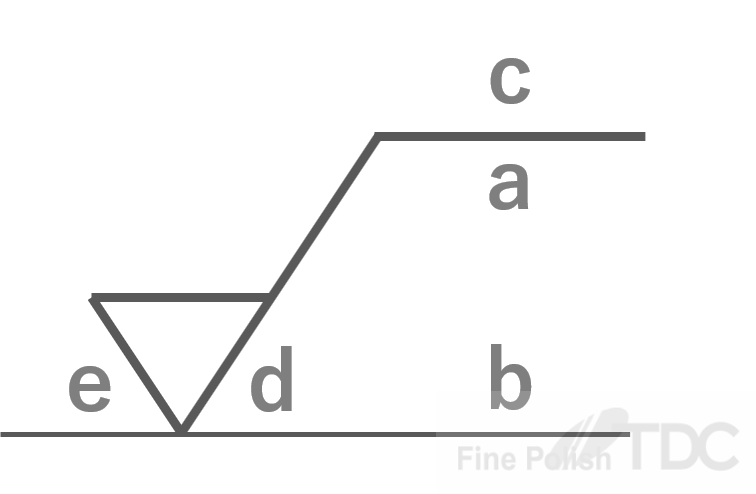

対象面を指示する記号および指示方法(JIS-2001)

- a:通過帯域または基準長さ、表面性状パラメータ記号とその値

- b:複数パラメータが要求されたときの二番目以降のパラメータ指示

- c:加工方法

- d:筋目とその方向

- e:ISO1302では、削り代を記入する

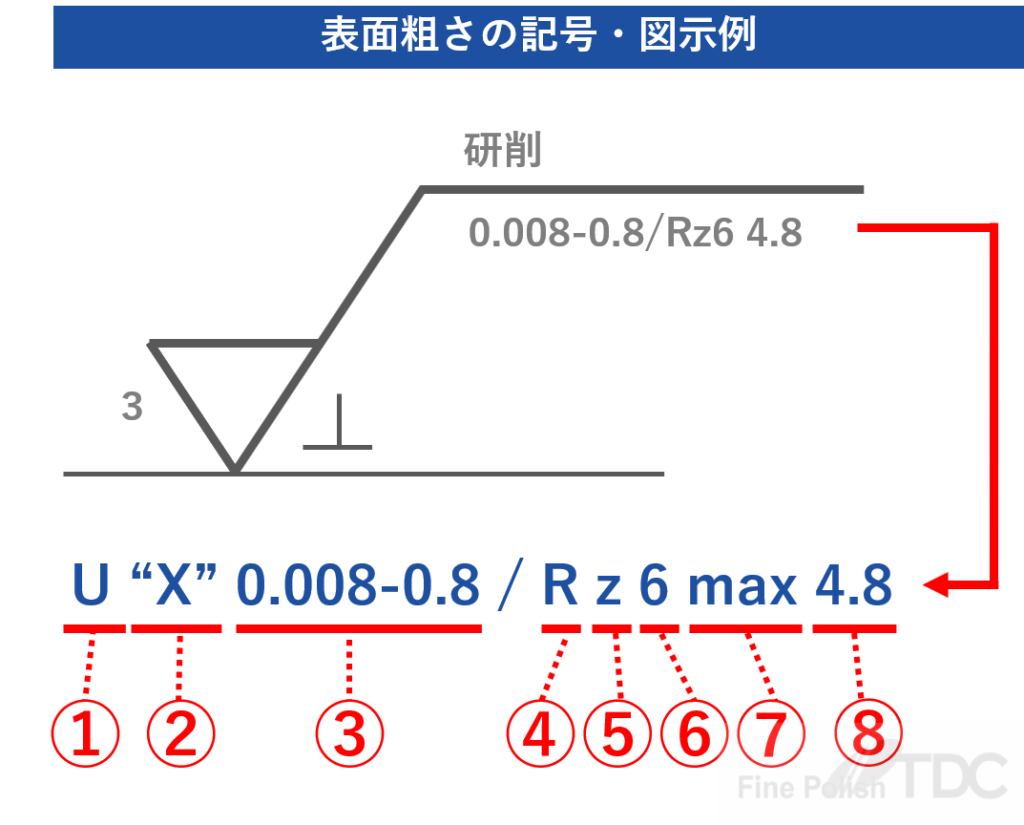

表面粗さ記号例

- パラメータの許容限界:上限値U、または下限値L

- フィルタの形状X:位相補償、または2RC

- 通過帯域:λs-λc(mm)

- パラメータ:曲線

- パラメータ:種類

- 評価長ℓn中基準長数n:基準5

- 合否判定:16%、またはmax

- 許容限界値(μm)

「加工方法」に用いられる記号

| 加工方法 | 記号 |

| 外丸削り | L |

| 面削り | LFC |

| 中ぐり | B |

| 平削り | P |

| フライス削り | M |

| 平フライス削り | MP |

| リーマ仕上げ | DR |

| 穴あけ(ドリル加工) | D |

| 形削り | SH |

| ブローチ削り | BR |

| リーマ仕上げ | FR |

| 研削 | G |

| ベルトサンディング | GB |

| ホーニング盤 | GH |

| 液体ホーニング仕上げ | SPL |

| バレル研磨 | SPBR |

| バフ仕上げ | FB |

| ブラスト仕上げ | SB |

| ラップ仕上げ | FL |

| やすり仕上げ | FF |

| きさげ仕上げ | FS |

| ペーパ仕上げ | FCA |

| 鋳造 | C |

「筋目とその方向」に用いられる記号

| 記号 | 意味 |

| = | 加工による刃物の筋目の方向が記号を記入した図の投影面に平行 例)形削り面、旋削面、研削面 |

| ┴ | 加工による刃物の筋目の方向が記号を記入した図の投影面に直角 例)形削り面、旋削面、研削面 |

| × | 加工による刃物の筋目の方向が記号を記入した図の投影面に斜めで2方向に交差 例)ホーニング仕上げ面 |

| M | 加工による刃物の筋目が多方向に交差又は無方向 例)ラップ仕上げ面、超仕上げ面、横送りをかけた正面フライスまたはエンドミル削り面 |

| C | 加工による刃物の筋目が記号を記入した面の中心に対してほぼ同心円状 例)面削り面 |

| R | 加工による刃物の筋目が記号を記入した面の中心に対して、ほぼ放射状 |

| P | 筋目が粒子状のくぼみ、無方向又は粒子状の突起 例)放電加工面、超生上げ面、プラスチング面 |

表面粗さ・面粗度のご相談はTDCに

株式会社ティ・ディ・シーでは、さまざまな加工における独自の技術開発とノウハウを蓄積しており、あらゆる表面粗さの加工への対応・相談が可能です。

お客様の求めるあらゆる精密加工にも対応いたしますので、ぜひ一度ご相談ください。

Webからのご依頼・お問い合わせ

以下のページでは、TDCの表面粗さ・面粗度の実績の一例をご紹介しています。

関連ページ