金型加工

このページでは、TDCで製作する金型、金型加工の概要や金型製作の種類・工程を解説します。

Contents

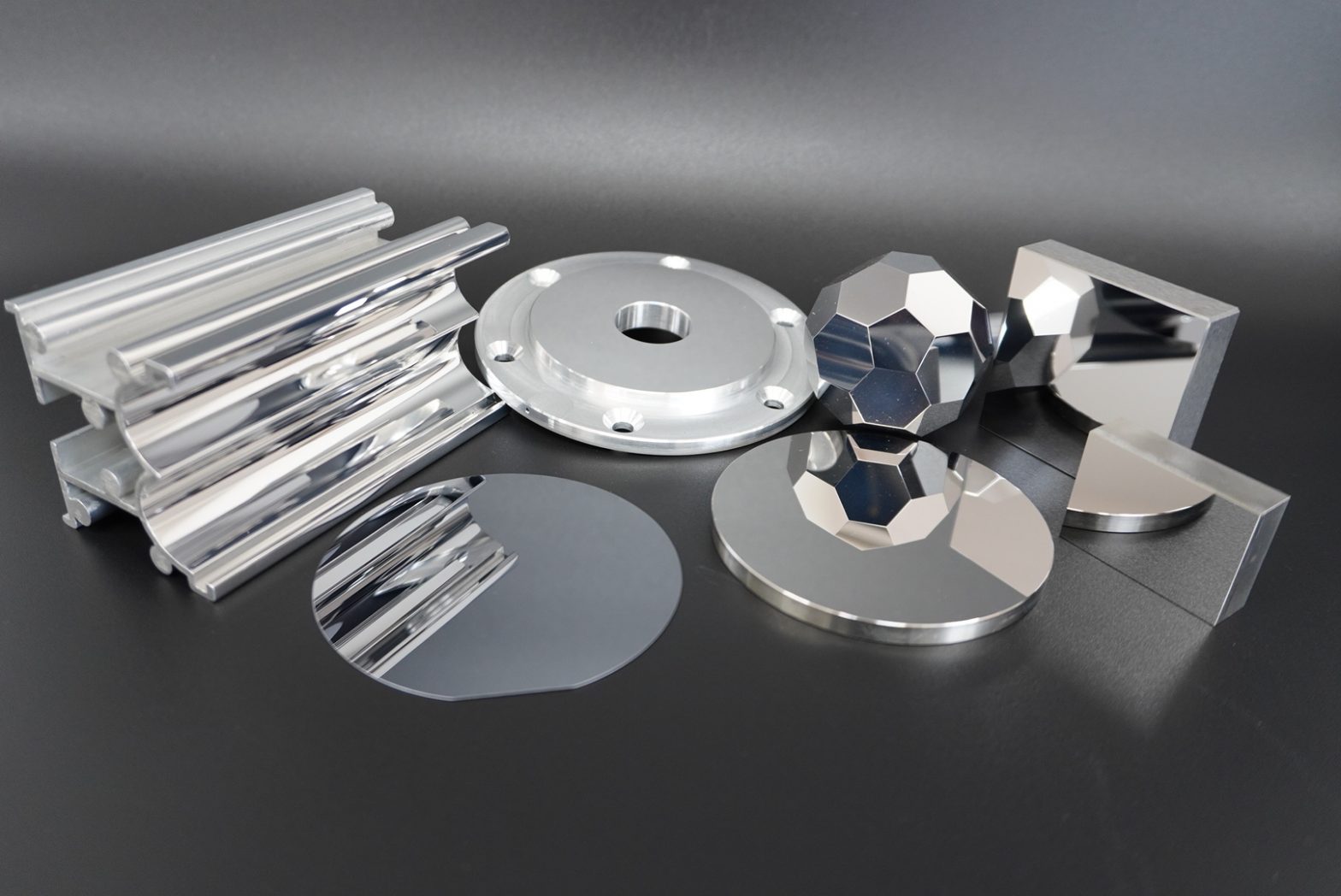

金型とは

金型とは金属で製作された型枠の総称のことで、樹脂・ゴム・金属といった材料を流し込むことで 「連続して同じ形の製品を大量に作る」ことができるものとなります。

自動車の車体部材や飛行機の部品のような大きなものから、パソコンやスマートフォンの部品のような小型なものまで幅広く活用され、多くのものづくりの現場において重要な役割を果たしています。

また、金型の精度が工業製品の品質を大きく左右することから「生産工学の王」、安定して大量生産が可能なことから「モノづくりの母」とも呼ばれ、日本の経済成長を支えてきた製造業の重要なノウハウのひとつとなっています。

呼び名の通り、日常で目にするあらゆるものが金型を利用して作られています。例えば自動車は、板金(金属の板)を金型でプレス加工して製作しますし、金属や樹脂を組み合わせたパソコンや家電、も、すべて金型があるおかげで大量生産することができます。

金型の必要性

前述のような自動車・飛行機・電車といった乗り物、家電の部品やタイヤなどのゴム製品、ビール瓶などのガラス製品まで、あらゆる製造業において金型が不可欠であるといえます。

例えばスマートフォンの部品ひとつを金型以外の工法にて製作した場合、時間がかかる上に均一の品質を担保することが困難となり、コストも非常にかかります。

金型があることで品質の安定化やコストダウン、短納期化、製品の多様化や小ロット化、環境対策、軽量化などを実現することができているのです。

TDCの金型研磨の流れ

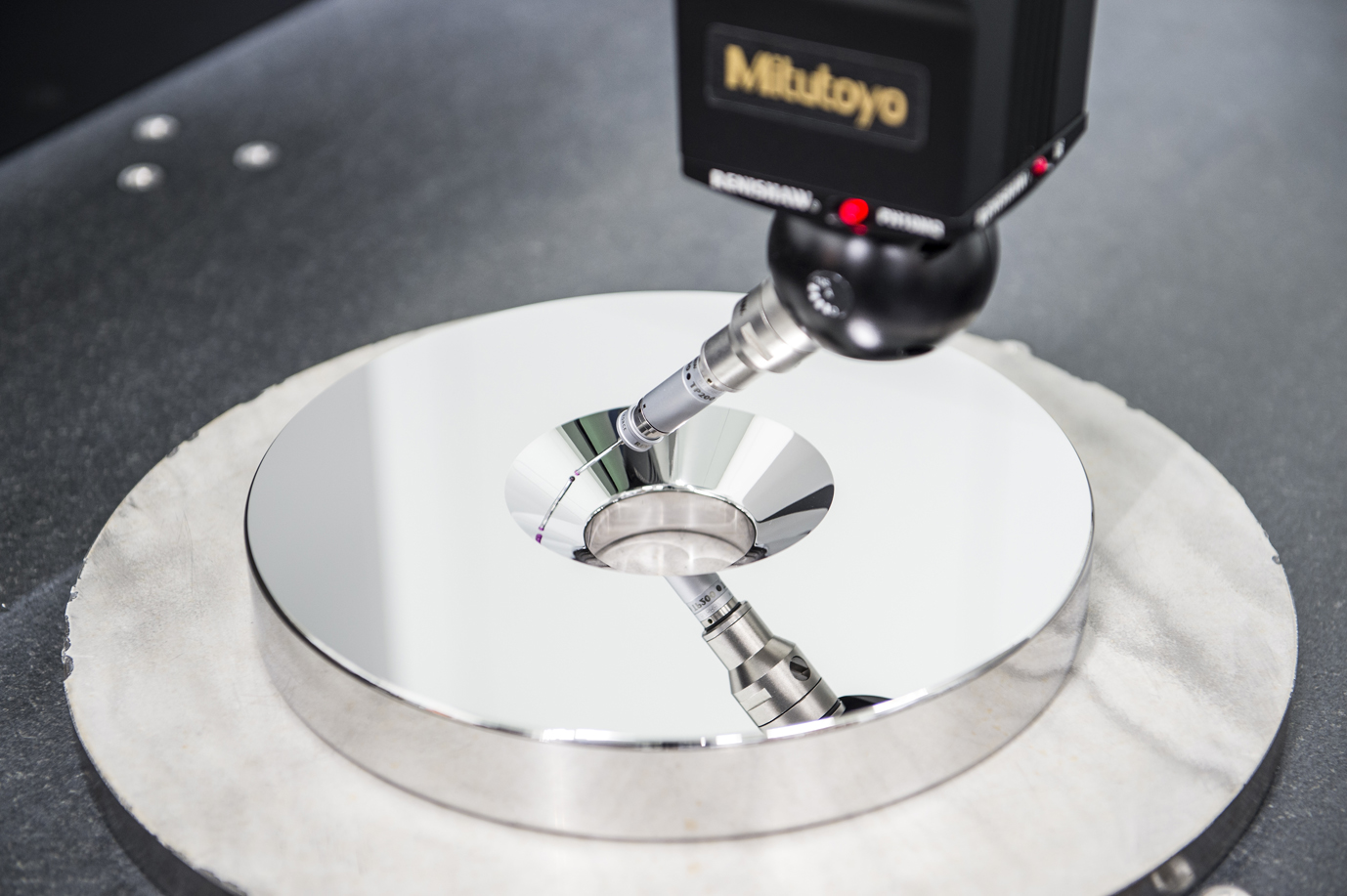

TDCでの金型研磨加工は、以下の工程で行われます。

- ヒアリング…お客様から提供された仕様書や図面をもとに、現状の問題点をお聞きし、改善策を提案します

- お見積り…ヒアリングの内容をもとに見積書を提出します。

- 研磨加工…研削や研磨加工を用いて要求精度を実現します

- 洗浄…仕様に応じて、最適な方法で洗浄をします

- 検査…仕様に応じて検査データ(※)を添付します。

- 出荷

(※)TDCでは信頼できるメーカーの優れた高性能測定機器を各種保有し、超精密ものづくりの品質保証を実現しています。

TDCの品質保証については、『品質保証』ページをご参照ください。

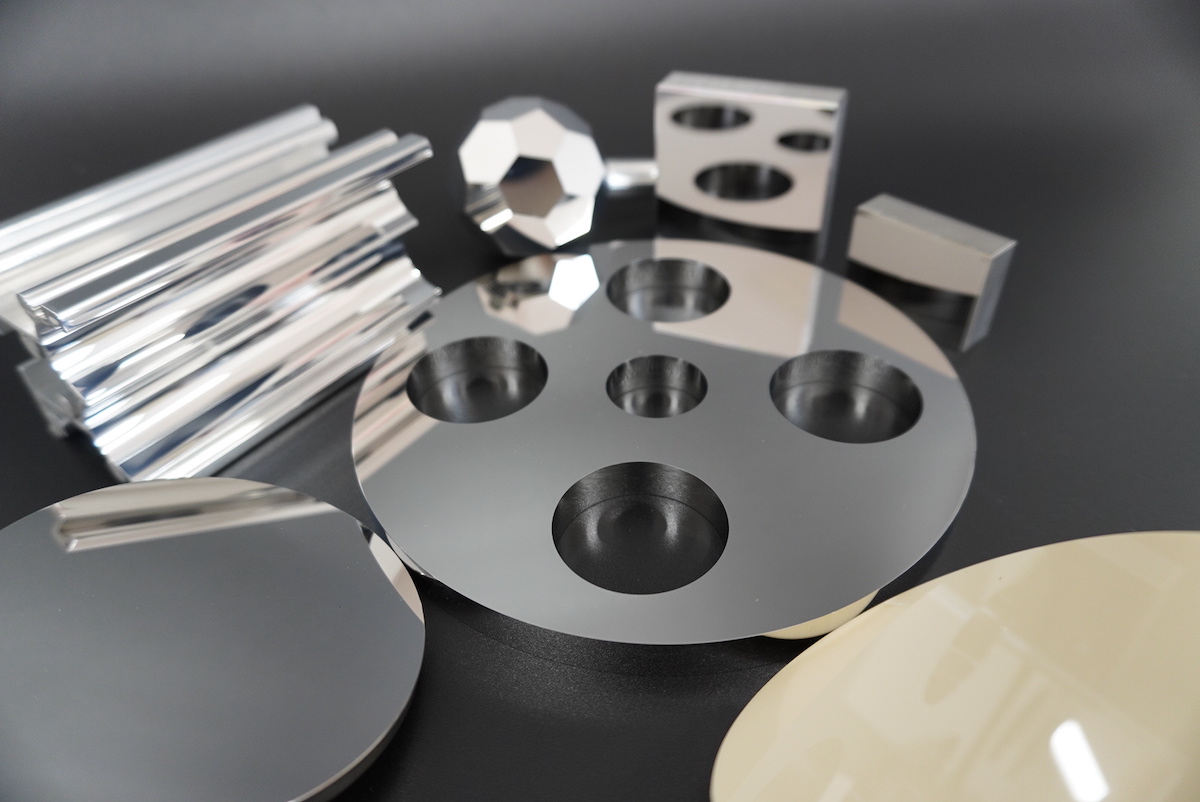

金型研磨にはぜひTDCの研磨技術を活用ください

TDCでは、独自の技術開発とノウハウの蓄積によって、超精密ラップ・超精密研磨の分野で世界最高水準の研磨加工技術を保持しています。

一般的な金型研磨はもちろんのこと、精度の高さが要求される金型の研磨にはぜひTDCの研磨技術をご活用ください。

※またTDC公式YouTubeチャンネルでは、STAVAX材を用いた金型をご紹介しております。ぜひご覧ください。

Webからのご依頼・お問い合わせ

ダイ/モールドとは

金型は用途に応じて、「ダイ(Die)」/「モールド(Mold)」と呼ばれる場合があります。

メーカーや現場によって呼び方が変わる場合があり、以下がその一例となります。

ダイ(die)

ダイは「開放型」の金型で、金型を金属に押しつけて成形します。また、下型の受けを「ダイ」、上型を「パンチ」と呼ぶ場合もあります

そのほか、以下の金型もダイと呼ばれる場合があります。

- 金属板の加工に用いられるプレス用金型

- 硬貨の製造に用いられる型

- 樹脂材料を棒状に押出し成形する金型

- 鍛造型

モールド(mold)

モールドは「密閉型」の金型のことを指し、金型に金属や樹脂を流し込んで成形していきます。

そのほか、以下の金型もモールドと呼ばれる場合があります。

- 溶融樹脂を圧入する射出成形に用いられる雄型・雌型

- 溶融金属を流し込む鋳造

- ダイカスト用の金型

- 金属や樹脂の圧縮成形用金型

- 金属粉を圧縮して固める粉末成形用金型

金型の種類・分類

金型とひとくくりに言っても、さまざまな種類が存在します。

具体的には、以下のような種類があります。

プレス用金型

プレス機に取り付けた金型の間に鋼板や非鉄金属など板状の材料を配置し、上下から挟み込むことで材料に塑性加工や抜き加工などを施し成形します。抜き型・曲げ型・絞り型・圧縮型などの分類があり、順送プレスなどにより複数種の加工を合理化することも可能です。自動車ボディ部材から電機製品の部品、日用品・雑貨など用途は多岐にわたります。

単能型

単能型とは、単工程加工(単発プレス)で使用されるプレス金型で、一回のプレスで抜き・穴あけ・曲げといった「ひとつ」の加工を行うことができます。

単能型はさらに、「ブランク型」「抜き型」「曲げ型」など機能ごとに細分化されます。

複合型

複合型は単能型とおなじく、単工程加工(単発プレス)で 使用される プレス金型で、一回のプレスで抜き/絞り・抜き/曲げなどの「複数」の加工が同時に行うことができます。

金型の構造が複雑となるため強度が弱くなるという欠点もありますが、工数の大幅な削減が可能です。

順送型

順送型とは、順送り加工で使用されるプレス金型で、ひとつの金型のなかに複数の型が組み込まれていることで自動送りをしながら順番にプレスすることができます。

プレス金型のなかでもっとも生産性が高く、ひとつの金型で完成品まで成形することができます。

トランスファ金型

トランスファ金型は、「トランスファ加工」で使用されるプレス金型で、単能型に対して搬送・位置決め機能を追加したものとなります。

順送型では困難な、絞り加工にも対応することができます。

プレスライン金型

プレスライン金型とは、ロボットプレスラインで使用されるプレス金型のことを指します。

無人の自動化ラインに最適なほか、順送型やトランスファ金型ではむずかしい大きなプレスにも対応することができます。

パンチ金型

パンチ金型は、タレパンやプレスブレーキにセットして使用する専用の金型で、下型のダイ(受け側)とセットで使われることが多いです。

金属にパンチを押しつけることで、抜き・曲げ・絞りなどの工程をおこない、通常のプレス金型においても上型をパンチと呼ぶ場合があります。

ダイカスト金型

ダイカスト金型は、ダイカスト鋳造で使われるモールド用の金型となります。

ダイカスト金型による鋳物は「ダイカスト」や「ダイキャスト」とよばれ、自動車をはじめ、家電の部品から建築材料など、さまざまな業界で使われています。

プラスチック用金型

プラスチック用金型は、射出成形・圧縮成形・吹込成形・真空成形などの樹脂成形に用いられます。

数ある金型のなかでも、プラスチック用の金型が最も多く生産されているといわれています。

主には以下の製品にプラスチック用金型が使用されます。

- 電機製品

- OA機器

- 自動車部品

- ペットボトル

- フィルム状・袋状・棒状の製品

射出成形金型

射出成形金型は、樹脂射出成形や金属粉末射出成形・MIM(粉末冶金技術)などで使用されるモールド用の金型となります。

溶けたプラスチックや金属の粉末を、金型に注入し成形します。

鋳造用金型

鋳造用金型は、主に以下の鋳造に利用される金型となります。

- シェルフモールド

- ロストワックス

- 重力鋳造

- 圧力鋳造

ダイカスト用金型

鋳造用金型の一種で、溶けたアルミ合金や亜鉛合金などを高温の状態で圧入して成形します。

自動車・精密機械・電機製品などの部品のほか、カメラや電動工具のボディなどの製造に用いられます。

簡易金型

簡易金型とは、製品の試作や量産前のテストにて使用される金型のことを指します。

アルミや亜鉛合金などで作られることが多く、製作コストは低い一方、耐久性が低く加工回数は限られます。

複合成形金型

複合成形金型は、生産ラインの工数削減で使われる金型のことを指します。

金型の内部に複数の材料や部品をセットすることができ、一回のプレスで複数の工程を削減することができます。

ガラス型

ガラス素材を成型する金型をガラス型と呼びます。

一般的な金型と同じ押型・プレス型とガラスの特性を活かした吹型(廻吹型・吹込型 )があります。

ゴム型

天然ゴムや合成ゴムを成形する金型をゴム型と呼びます。

直圧成形・直圧注入成形などに分けられます。

金型の材料・材質

金型に用いられる材料・材質は、量産を行う製品や部品によってさまざまです。

一般的に金型には、大きな圧力と衝撃がかかります。そのため靭性の高い合金工具鋼や、耐摩耗性・耐熱性に優れた高速度工具鋼(ハイス)などの工具鋼が使われるほか、超硬合金をつかったパンチや、さらに耐摩耗性を高めるためにセラミックスを使用するケースもあります。

材料・材質の検討

たとえば、プラスチック用金型を例にとっても、材料の種類やその形状によって 弾性・靭性・動的強度・熱伝導性が大きく異なります。

そのため、材質に要求される耐久性や腐食性、摩擦性、コストのバランスを踏まえた 金型の材料・材質選定が必要となります。

金型の設計と加工方法

金型設計と加工準備

金型を実際に加工する前には、まず設計における検討・決定事項や加工プログラムなどを準備します。

基本的な要件を満たした設計であるかを確認するほか、サイズ公差、表面粗さ、材料や熱処理方法などを決めていきます。

金型設計の3Dデータが完成次第、ソフトウェアを使用し、溶融樹脂などの流体にてシミュレーションを行います。

細部の検証や再検討を行いながら金型の完成を目指します。

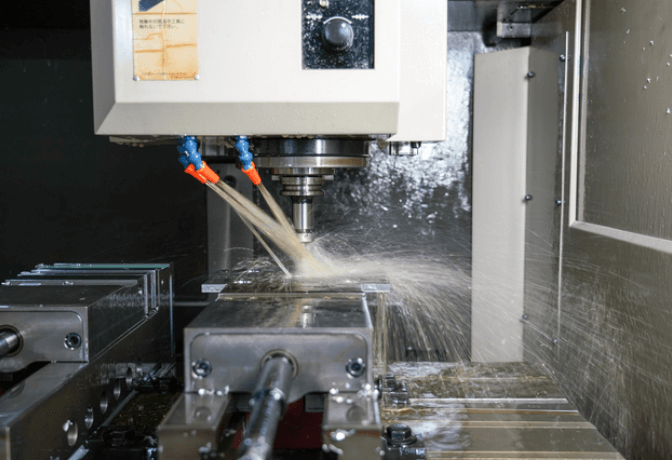

マシニングセンタでの基本加工

マシニングセンタを使用して金型を製造する場合には、一般的に金型の鋼材の主要な部分を切削・研削していき、目的の形状に近づけていきます。

- 切削加工…切削加工にはマシニングセンタのほか、NCフライス盤・ジグ中ぐり盤 ・旋盤 ・汎用フライス盤 ・汎用フライス盤・ボール盤などの切削工具を使用し、鋼材の不要な部分を削ります。

- 研削加工…回転する砥石上で表面を削っていきます。金型の表面粗さは、金型での成形品の表面の精度に関係する重要な要素となります。要求する表面粗さを得るために、平面研削盤・成形研削盤・ジグ研削盤などを用いた研削加工をおこなっていきます。

- 放電加工…金型の材料と電極の間でアーク放電をおこない、金型表面の細部を溶かして除去をおこないます。一般的に、ワイヤカット放電加工機・放電加工機が用いられます。

- 組立・仕上げ…加工した各種金型部品を組み立て、最終的な上下型の干渉やスライド部分などをチェックします。要求される表面粗さに仕上げていくほか、目視や手触りによる確認と慎重な手作業の繰り返しで、高品質な金型に仕上げます。

(参考サイト:はじめの工作機械|金型とは)

Webからのご依頼・お問い合わせ

関連ページ

- チャックテーブルとは?| 基礎情報と種類の解説・TDCでの加工精度

- 銅の研磨加工について | 銅の性質・用途、加工事例の紹介

- 溶射後の研磨加工

- サファイアの研磨加工について | サファイアの性質・用途、加工事例の紹介

- プラスチック/アクリル樹脂の研磨加工

- 表面処理/コーティング後の研磨

- ガラスエポキシ(ガラエポ)の精密加工

- 真鍮の精密加工・研磨加工

- 精密部品加工とは? | 加工方法の種類・加工事例

- 超純水洗浄

- ダイヤルゲージ

- チタンの研磨加工

- SUS(ステンレス)素材のテストピース・試験片の製造・販売

- 金属の研磨加工

- ウエハー(ウェハ)洗浄装置

- 鏡面加工・鏡面仕上げ(ミラーポリッシュ)

- ステンレスの鏡面加工

- アルミニウムの鏡面研磨加工・鏡面仕上げ(ミラーポリッシュ)

- プラスチック/アクリル/樹脂の鏡面研磨加工・鏡面仕上げ | 加工における注意点・加工事例

- ブルカー製「Dimension Icon」

- 半導体洗浄とは? | 洗浄の重要性と工程・洗浄装置の解説

- TDCで使用するMitutoyo(ミツトヨ)の測定器

- アルミの精密加工

- オプティカルナノゲージ

- タリサーフ

- タリロンド

- 精密洗浄

- 精密測定 | 測定方法の種類について

- TDCで使用するKEYENCE(キーエンス)の測定器

- ステンレスの研磨加工

- 樹脂の研磨加工

- SiCの研磨加工

- 円筒研削・円筒研磨

- 金型加工

- 微細加工とは? | 基礎知識と加工方法の解説

- ガラス/結晶材料の精密加工・研磨加工 | 加工方法の解説・加工事例

- 樹脂の精密加工

- セラミックスの精密加工

- 金属の精密加工

- 研磨加工の種類

- 研磨加工で実現可能な精度とは?

- 研磨加工に用いられる記号

- 研磨加工の原理

- ダイヤモンド半導体の精密研磨 | 高能率・低負荷の新たな研磨手法を開発

- CMP研磨加工とは | 基礎知識・TDCでの加工事例

- ポリッシング研磨加工

- ラップ・ラッピング研磨加工