切削加工とは? | 基礎知識・加工方法の解説、加工事例の紹介

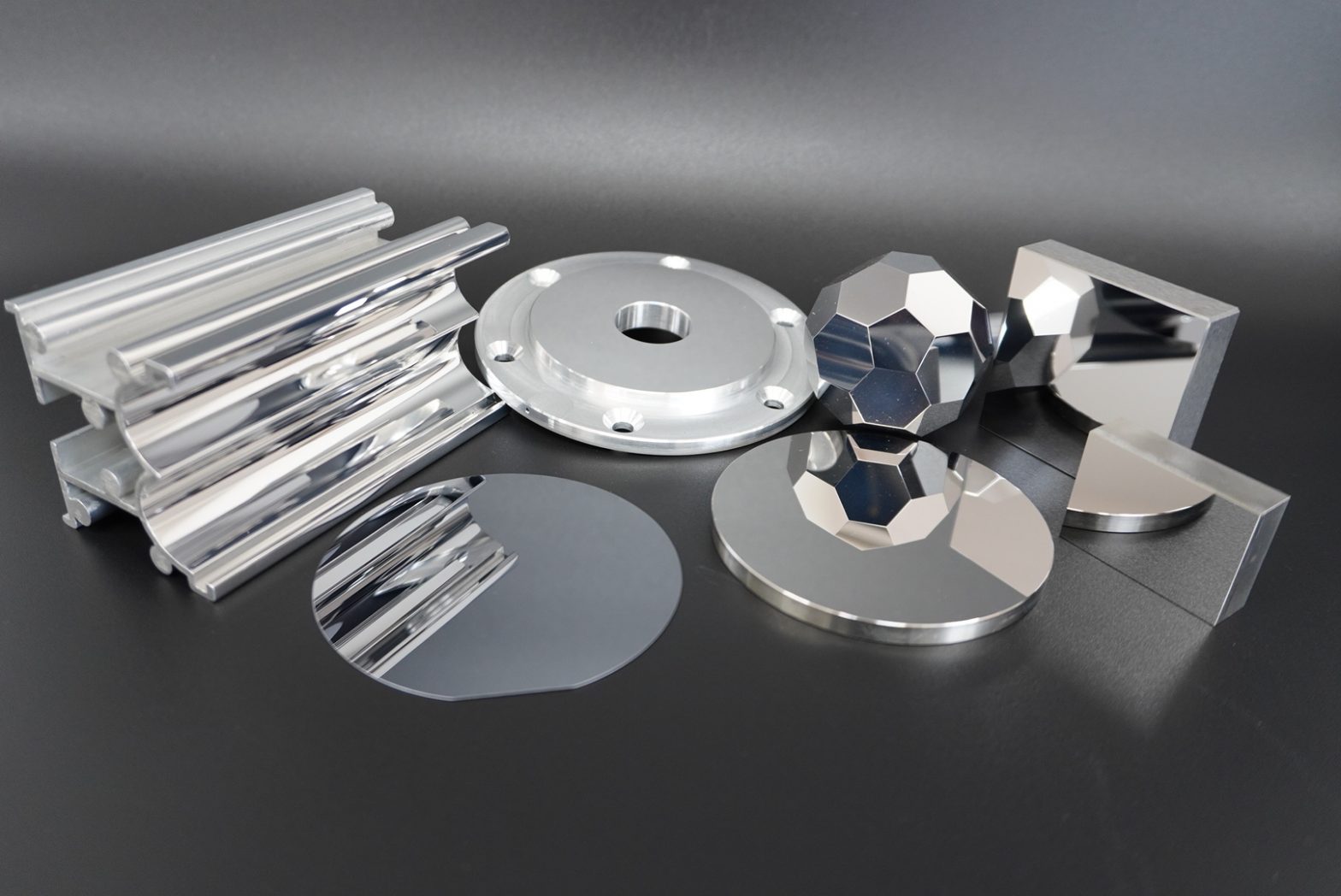

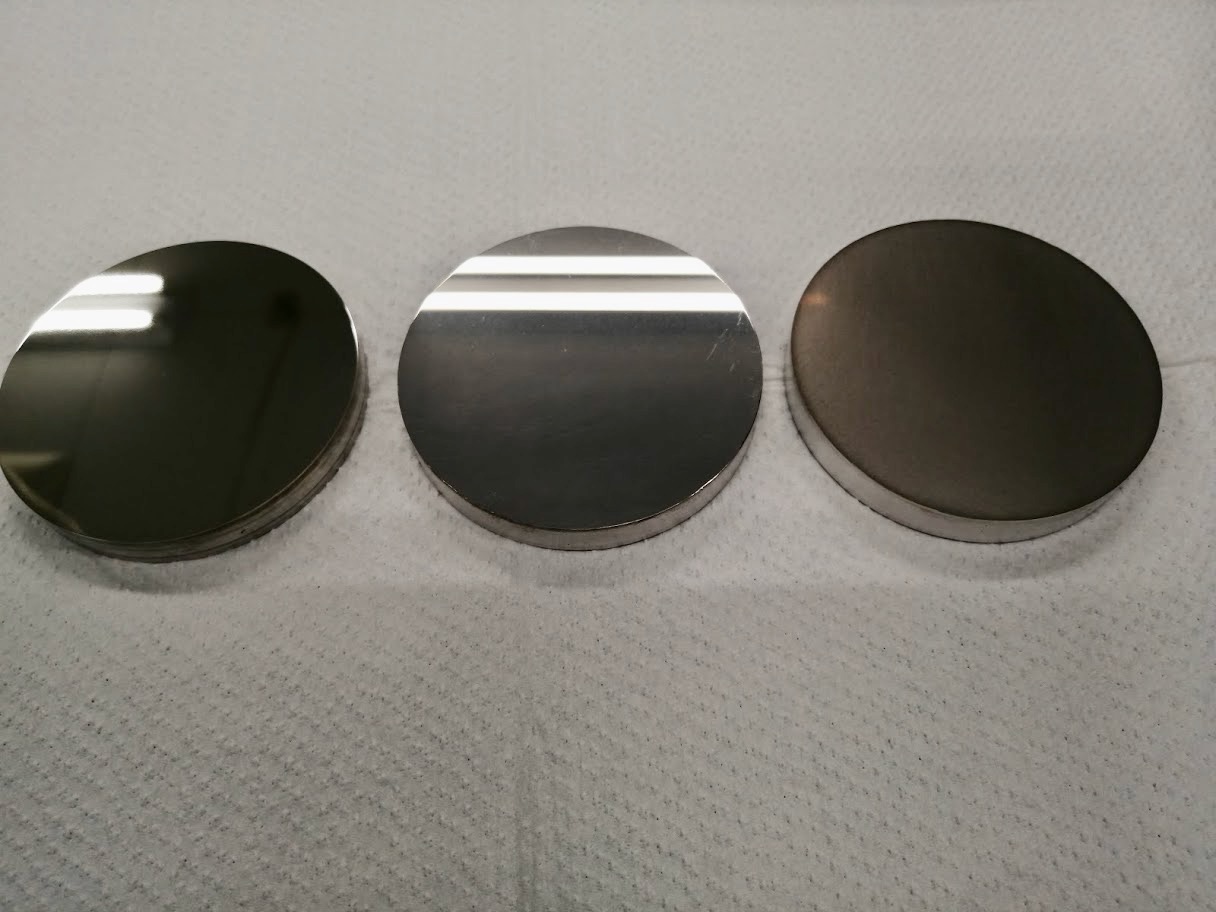

切削加工に関する基礎的な知識、TDC(ティ・ディ・シー)の切削加工事例をご紹介します。

TDCの精密研磨加工サービスについては、『精密加工研磨加工・超精密研磨加工-精密加工のサービス』ページもご覧ください。

切削加工とは

切削加工とは、専用の機械を使用して金属などを削る加工方法となります。

主に旋削加工(ターニング)、フライス加工(ミーリング)、穴あけ加工(ドリリング)の3種類があり、対象となる製品の形状やサイズによって、使用する設備や機械も異なります。また、それぞれの切削作業を行う際には、刃が一つの「単刃工具」か刃が複数の「多刃工具」かを選びます。

切削加工も研磨加工と同様に高い精度が得られるほか、切削により不要となった切屑などはリサイクルに回せるなど、環境面に配慮した加工であるという一面もあります

TDCの切削加工

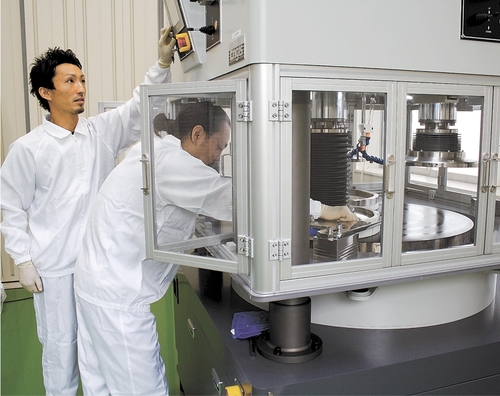

充実した加工設備、長年の蓄積されたノウハウで総合的なものづくりのご相談にお応えします。

精密な研磨加工だけではなく、「切る」「削る」「形状加工」といった機械加工全般も得意としております。

- 1個から量産品まで対応

- 材料調達から全加工まで対応

- 多種多様な材質に対応

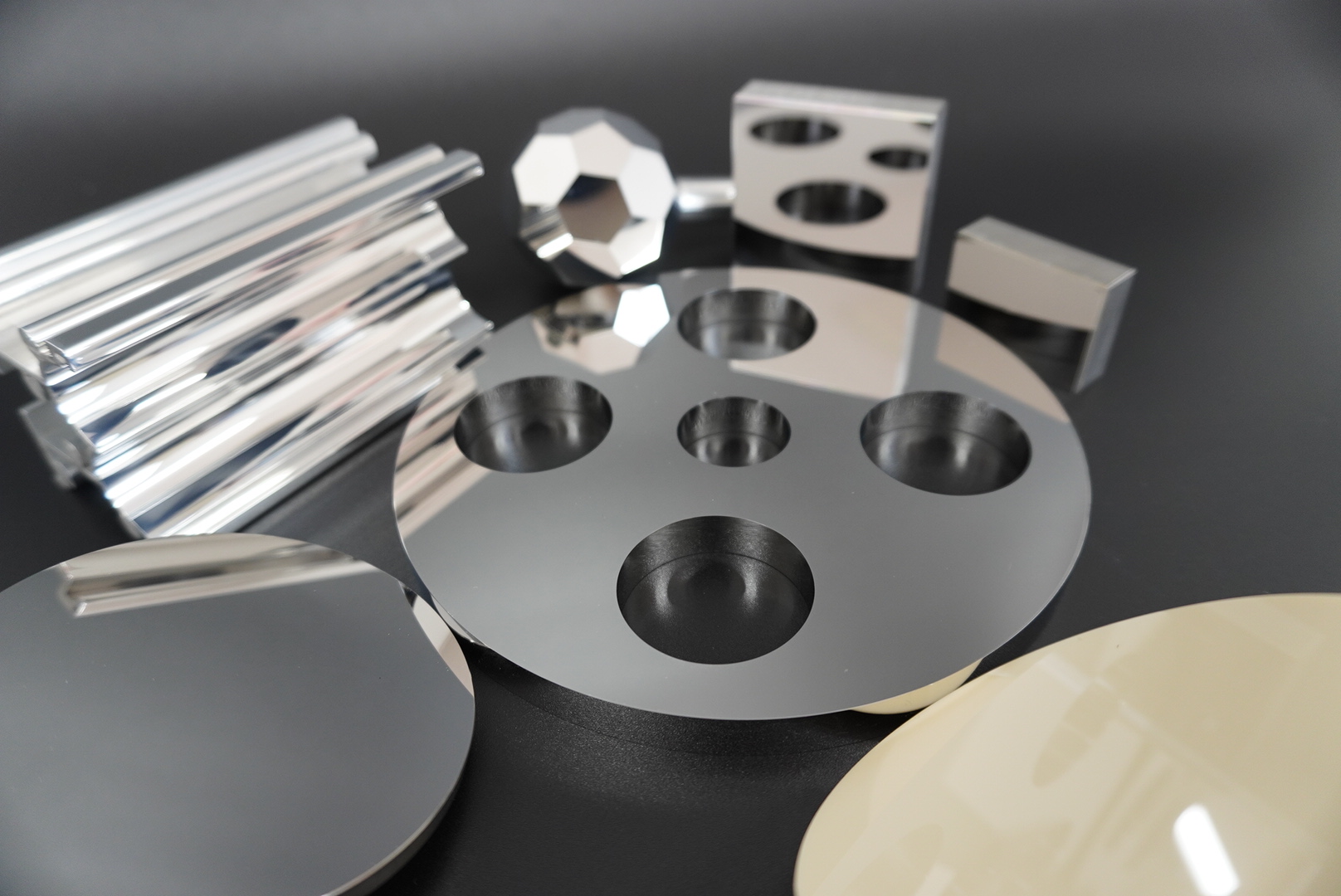

切削加工事例

マシニングセンターという複合加工が可能な工作機械により、穴あけ加工やドリル加工といった一般的な切削加工をはじめ、テストピース・基板などの材料の切り出し加工も高精度に仕上げます。

また、TDCではダイキャストの後工程としての切削加工を50~60年行ってきた実績を持っています。多くのノウハウや経験があるからこその高精度な切削加工が可能となっています。

対応材質

切削と研磨研削を組合わせる事で多種多様な材質に対応します。

| 金属 |

鋼材全般・超硬・ステンレス・銅・チタン・アルミ・モリブデン・タングステン・ニッケル・タンタルなど |

| セラミックス | アルミナ・ジルコニア・サファイヤ・シリコン・炭化珪素・窒化珪素など溶射などコーティング面の研磨も可能です。 |

| 結晶材料 | 硝材全般、シリコン、SiC、サファイヤ、GaNなど |

| 樹脂 | 各種エンジニアリングプラスチック、ポリイミド、テフロンなど |

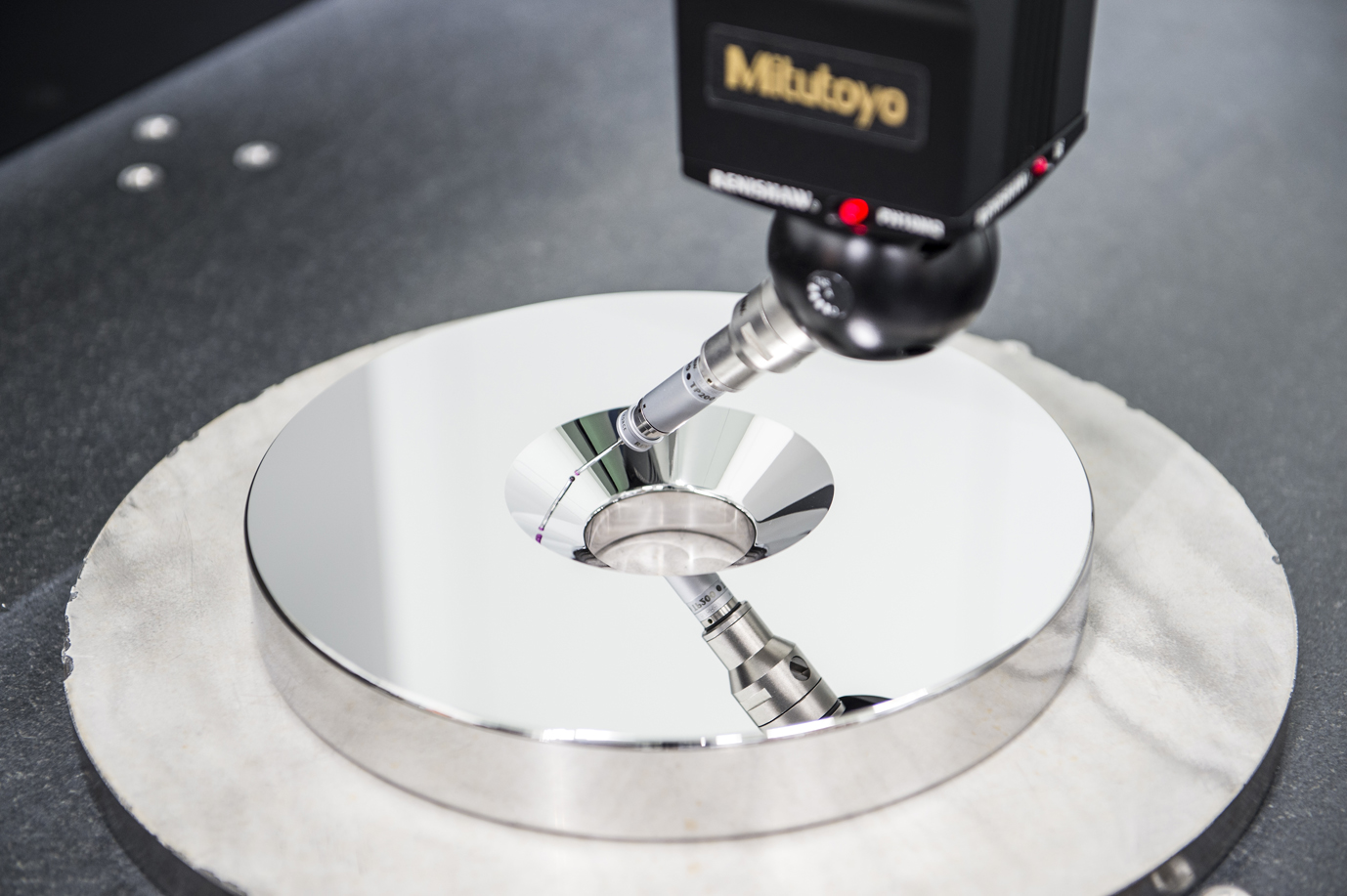

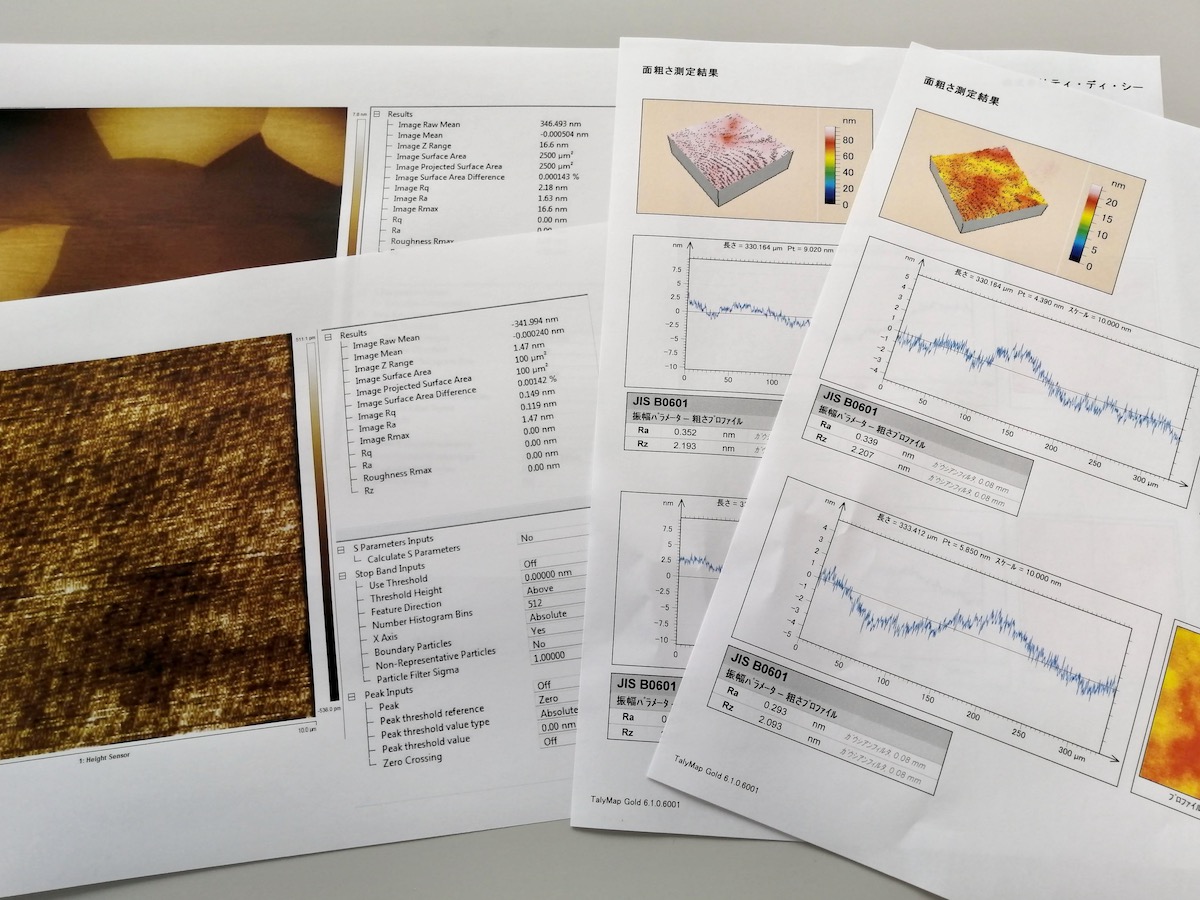

加工精度

以下は、切削・研削・研磨の複合加工で実現できる加工精度となります。

| 厚み精度 | ±0.1 um |

| 寸法・位置精度 | ±0.5 um |

| 直角度 | 0.5 um |

| 平行度 | 0.1 um |

| 平坦度 | 0.1 um |

| 面粗さ | Ra0.01 um |

| 真直度 | 1 um |

加工精度についての解説は、『表面粗さ・面粗度とは』ページもご確認ください。

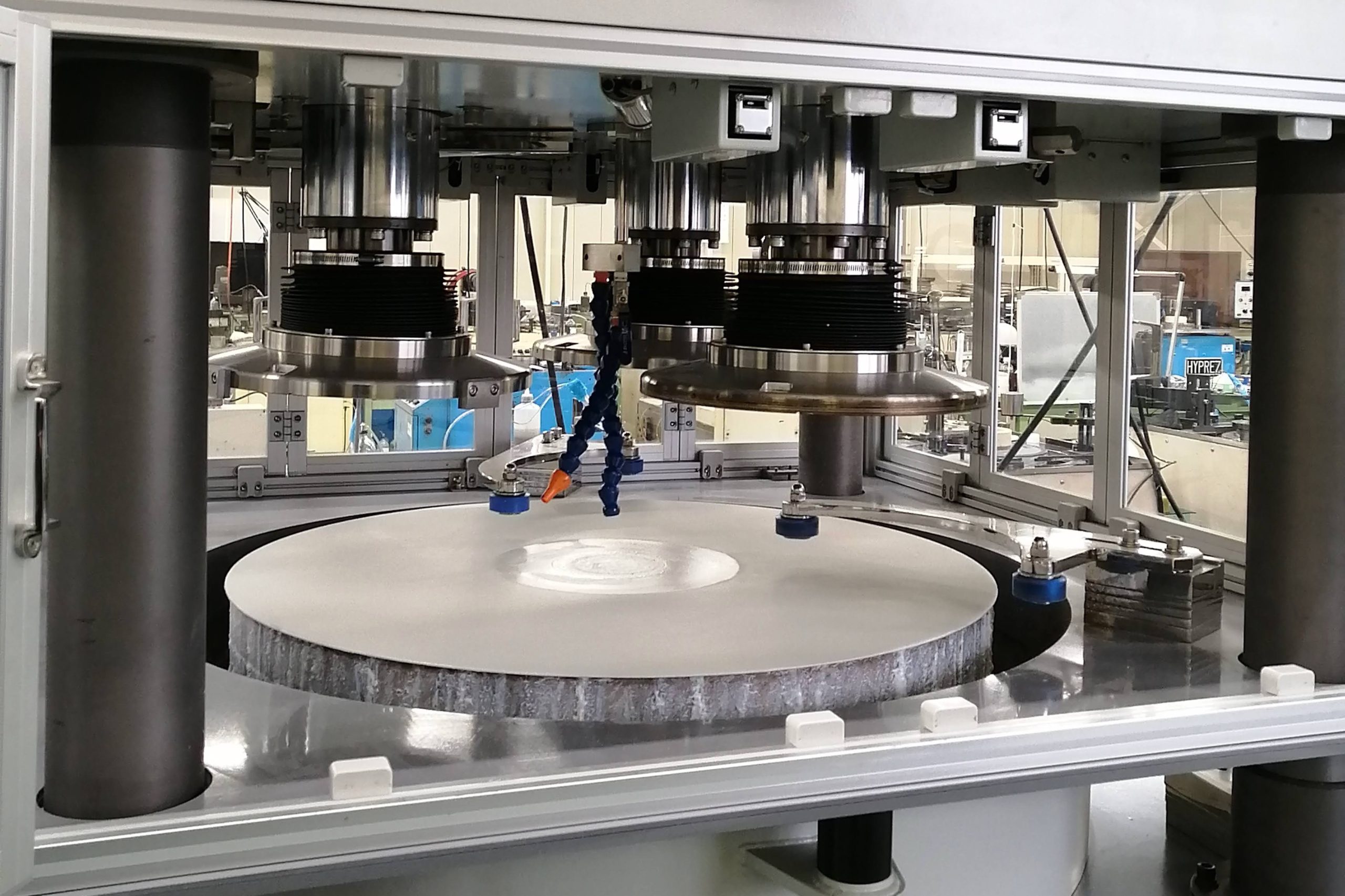

加工設備

| 設備 | メーカー | サイズ | 数量 |

| マシニングセンター | ブラザー | 主軸10,000回転仕様 | 2台 |

| マシニングセンター | ブラザー | 主軸27,000回転仕様 | 1台 |

| 平面研削盤 | ナガセインテグレックス | 1500×600 | 1台 |

| 平面研削盤 | 岡本工作機械製作所 | 600×500 | 1台 |

| 平面研削盤 | 岡本工作機械製作所 | 600×400 | 2台 |

| ロータリー研磨機 | 三進精機 | φ750 | 2台 |

| スライシングマシン | 岡本工作機械製作所 | 200×400 | 4台 |

その他加工設備一覧はこちら

Webからのご依頼・お問い合わせ

切削加工の加工方法・加工原理

代表的な切削加工の方法には、回転させた材料に工具を当てる「旋削加工」、材料を固定して工具を回転させ、刃具を移動させながら行う「フライス加工」、そして固定させた材料に穴を開ける「穴あけ加工」の3つがあります。

「旋削加工」には旋盤が採用され、丸形状のものを加工するのに用いられます。一方、「フライス加工」ではフライス盤、マシニングセンターなどが採用され、主に角物加工に用いられます。また、穴あけ加工ではボール盤やフライス盤などを使用します。

これらは工程ごと・加工目的ごとに、それぞれの工作機械を使用する必要があります。しかし、弊社の設備にも含まれる「マシニングセンター」という工作機械であれば、これらの複合加工が可能であり、プログラムを用いて自動で切削が行えるため、効率的かつ手動では難しい切削加工も可能となっています。

切削加工の種類

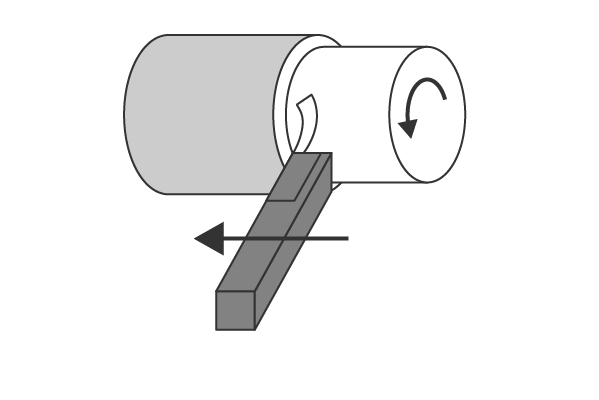

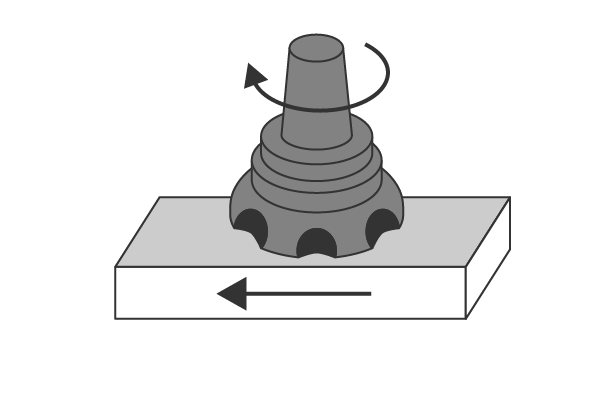

旋削加工

(ターニング)

旋削加工(ターニング)とは、対象となる材料を回転(旋回)させ、切削工具を当てて削る方法です。

材料を固定し回転させる「旋盤(せんばん)」と、刃の役目となる「バイト」と呼ばれる工具を使用します。バイトには高速度工具鋼バイト、超硬ろう付けバイト、スローアウェイバイトなどの種類があり、加工する目的によって使い分けます。

また加工法にも、「外径加工」「ねじ切り加工」「内径加工」「突切り加工」となどの方法があげられます。

フライス加工

(ミーリング)

フライス加工とは、材料を固定した状態で刃の方を回転させ切削していきます。

加工で使用するのはフライス盤、もしくはミーリングマシーンと呼ばれる専用の機械。平面加工は「正面フライス」、T溝加工やアリ溝加工は「平フライス」、そして段差・側面加工・キー溝加工では「エンドミル」など、目的や、求める形状に合った工具を使用します。

板状や箱状のもの、角ばったものなど、四角い材料を対象に使用されることが多い加工方法です。

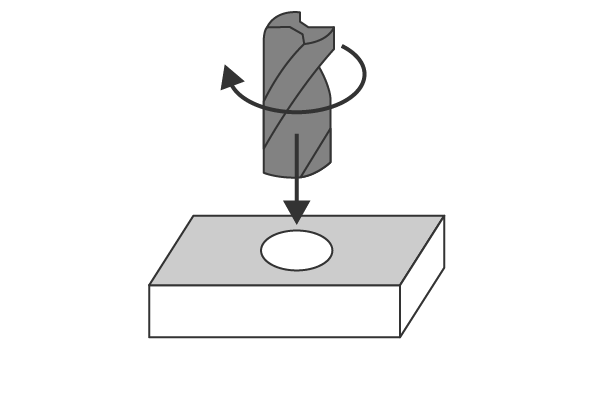

穴あけ加工

(ドリリング)

穴あけ加工とは、工具を回転させて固定した材料に穴を開ける加工です。

使用する工具には、材料を固定するためのボール盤、穴を開けるドリル、その穴を整形するリーマなどがあります。これに加え、作業中の加工部分を滑らかにし冷却する切削油も必要です。

穴あけ加工(ドリリング)は、ボルトの穴やシャフトホルダーなどに採用されるほか、タップという工具を使って下穴にねじ山を成形することもできます。

外形加工

外形加工とは、一般的に外側を削ることで切削をおこなう加工方法のことを指します。

フライス盤の平面削りや側面削り、円柱形の材料の側面を削る外径切削、材料の端面を削る端面切削なども外形加工にあたります。

内部加工

外形加工と反対に、材料の内側を加工する切削を内部加工と呼びます。

主には穴内部の加工がほとんどですが、そのほか穴開け加工の穴をより広げる「中ぐり加工」も内部加工にあたります。

ネジ加工

ネジ加工は、雄ネジや雌ネジの加工が可能となる切削技術です。

抜き加工

加工対象物となる材料に対し、外形や内形を加工したのちに最外周部を加工して抜き取る加工方法のことを抜き加工と呼びます。

金型で不要な箇所を打ち抜くプレス加工とは異なり段差などを作れるのがメリットですが、一方で加工に時間がかかりコストも高くなります。

きさげ加工

きさげ加工とは、加工対象物を削ることで完全な平面を削る加工法です。

砥石を使って機械で表面を削る研削加工とは異なり、ノミに似た工具を使用し手作業で行うため高度な技術が必要となる切削加工方法です。

金属の表面を1㎛レベルで削ることで平面を作り出すため、底盤や工作機械のテーブルといった精密加工が必要とされる加工物に使用されることの多い方法です。

切削加工で使用する機械

切削加工には、大きく分けて2種類の加工方式があります。

回転させた材料に工具を当てる「旋削加工」、そして材料を固定して工具を回転させる「転削加工」です。

旋削加工では「旋盤」という工作機械を使用し、転削加工では「フライス盤」を主に使用します。

旋盤

旋削加工に主に使用するのが旋盤という工作機械です。オペレーターが操作する汎用旋盤の他に、数値制御装置によりプログラムを用いた加工ができる「NC・CNC旋盤」、またサイズや重さのある材料の加工を前提とした「立旋盤」などもあります。

加工前の準備やセッティングが容易な汎用的な旋盤では、必要に応じて追加作業などもしやすいのに加え、測定と切削を交互に行うことも可能です。プログラムによって加工を行うNC・CNC旋盤と違い、加工過程での精度を確認しやすく精度調整をしながら仕上げていけるというメリットもあります。

しかし、操作する技術により精度にばらつきが生じやすいため、大量の加工を行う際にはクオリティコントロールがしやすいNC・CNC旋盤を用いるのが一般的です。

フライス盤

フライス盤は、工具を回転させる転削加工を行う工作機械で、板状や箱型といった角物の材料の加工をする際に用いられる機械です。

汎用フライスとして主に使用されているのは、立体素材の加工に適した「立型フライス盤」です。また、主軸が水平方向についている「横型フライス盤」、歯車やドリル加工といった複雑な加工がおこなえる「万能フライス盤」などもあります。

汎用フライス盤も加工前の準備やセッティングが容易である一方、多くの面を加工する材料の場合には加工面に合わせて段取りを行う必要があるため、作業工程が増え時間がかかりやすいというのがデメリットとなってきます。

切削加工のメリット

切削加工は、板金やプレス加工のように材料の厚みによる制限がありません。使用する機械に加工する製品が収まる限り、どのような形状のものでも目的に応じて加工することができます。

また、フライス加工や穴あけ加工においては、加工対象に合わせて主軸の加工速度や刃と素材の相性などを調整できるため、鉄やステンレスといった金属だけではなく樹脂など、さまざまな材料を多岐に渡って加工できることがメリットとしてあげられます。

切削加工できるもの

丸形状の加工に特化した旋盤加工であれば、ボルトやシャフトなどの精密加工に対応ができます。

一方、フライス加工であれば主に四角い素材や素材に合わせてフライス盤を調整ができるため、溝や側面のほか複雑な形状の加工も可能となっています。

また、穴あけ加工では、ねじやボルト・シャフトホルダーなどの加工に適しているとされています。

切削加工できないもの

硬度が非常に高い素材、脆性が高い陶器のような素材、粘性が高く弾力もあるゴムのような素材は、切削加工での対応が難しいと言えます。

他方、金属系の素材や木材、一部の樹脂材料など幅広い素材に対応できる切削加工ですが、基本的に硬度の高い素材はその分切削しづらくなるため費用もかかるケースが多くなります。

切削加工依頼時の注意点

一般的な企業では、切削加工は対応可能なサイズや加工分野などの制限があり、依頼時には注意が必要とされています。

TDCではあらゆるお客さまのご要望にお応えできるよう、切削加工に限ることはせずに、さまざまな技術・加工方法で材質・形状問わずに精密加工に対応しているため、一度ご相談ください。

切削加工はTDCで

切削加工は加工する対象物の形状やサイズによって、使用する機械や採用される方法も異なります。

そのため工法を熟知していなければ、製品に対して最適な加工ができない場合もあります。

株式会社ティ・ディ・シーでは、さまざまな加工における独自の技術開発とノウハウを蓄積しており、あらゆる形状にも対応が可能です。

お客様の求めるあらゆる精密加工にも対応いたしますので、ぜひ一度ご相談ください。

Webからのご依頼・お問い合わせ

関連ページ