研磨加工とは? | 基礎知識・加工方法の解説、加工事例の紹介

研磨加工に関する基礎的な知識、TDC(ティ・ディ・シー)の研磨加工事例をご紹介します。

TDCの精密研磨加工サービスについては、『精密加工研磨加工・超精密研磨加工-精密加工のサービス』ページもご覧ください。

研磨加工とは

研磨加工とは、砥粒(小さな硬い粒子)を用いて製品の表面の凸凹を取り除く加工のことです。

研磨で用いられる砥粒には様々な種類、材質がありますが、加工対象物に合わせた砥粒や加工方法を選定することで μm(マイクロメートル)つまりミクロン単位での調整が可能なため、製品加工の最終工程の際などに用いられます。

対象となる材質は、高い精度が求められる電子部品や金型用の金属やセラミックス、光学機器に用いられるガラスや各種結晶材料、または樹脂・プラスチックなどが一般的ですが、TDCではあらゆる材質の加工をお受けすることができます。

Webからのご依頼・お問い合わせ

研削加工とのちがい

製品の表面を除去していくという点においては、「研磨」と「研削」は似ています。

そのため、両者ともに同じ意味で使用されることもありますが、厳密に定義するならば「削る研削」「磨く研磨」と分類することができます。求める精度や加工の目的によって私たちは適切な研磨・研削方法を選択しています。場合によっては一つの製品に切削・研削・研磨の工程を行ったり来たりして求められる形状・精度を目指す作業を行っています。

研削加工は固定砥粒方式、研磨は遊離砥粒方式と分けることもできます。

固定砥粒方式では、一般に砥石を用いて、効率的(スピーディー)に加工対象物表面を削り取ることが可能です。砥石や加工条件の調整次第で、平滑な面(鏡面)を創生することも可能です。

遊離砥粒方式では、スラリーといって、砥粒の入った懸濁液を用いて行います。対象物をわずかずつ除去するため、対象物へのダメージ(加工応力や加工変質層の創成)が少なく、より高精度が実現可能です。

研磨加工の種類

研磨加工は、製品の精度や形状、求める外観などそれぞれの目的に応じて、使用する加工方法や種類がさまざまあります。

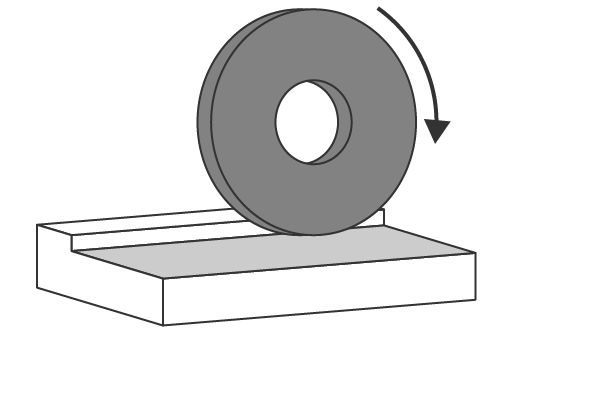

ラッピング研磨

ラッピング研磨は、ラップ盤といわれている装置を用います。両面ラッピングでは、2枚の平坦の板(定盤)の間に製品を挟み、片面ラッピングでは定盤の上に製品をおき、上から圧力をかけて、砥粒を含んだ研磨剤と製品を擦り合わせる加工方法です。精密に平面を出せるため、平面レンズ製造や金型、精密治具、刃物など平面性が重要な製品の加工に使われます。

ポリシング研磨

研磨盤や研磨剤を使用する点では、ラッピング研磨と似ています。しかし、ポリシング研磨では、綿やフェルトといった柔らかい素材を使用する点で異なります。

また、ポリシング用の定盤(パッド)や研磨剤の種類を選択することで、繊細な仕上がりが求められる最終工程(つや出し、鏡面仕上げなど)によく用いられます。

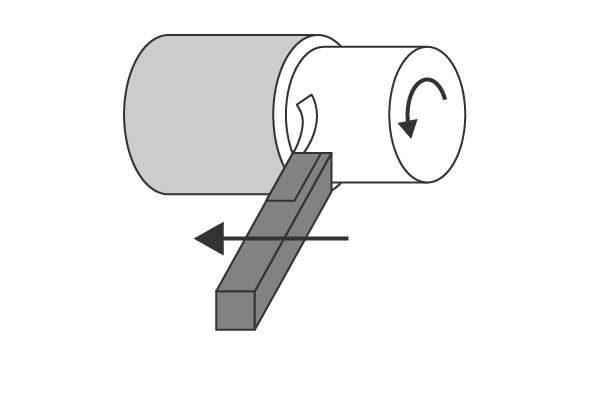

砥石研磨

砥石研磨は、砥石を固定して製品に当てがいながら動かす、あるいは回転している砥石に製品を当て、表面を磨いていく加工方法のこと。使用する研磨機は、主にサンダーやグラインダーが用いられます。身近な例としては、はさみや包丁を砥石で研ぐこともこれにあたります。一般的には「研磨」と呼ばれていますが、厳密には「研削」ということになりますね。

バレル研磨

バレル研磨は、大型の容器に製品と研磨石、そしてコンパウンドといわれる洗浄・円滑作用のある研磨剤を入れ、振動や回転させることによって、表面を磨いていく方法です。

利点として、大量の製品の研磨ができることがあげられます。

研磨布紙加工

研磨布紙加工は、わかりやすく言えば紙やすりで製品を磨く方法。固定砥粒加工法の一つで、布や紙などの面上に均一に研磨剤が分布されたものを、研磨ベルトと呼ばれるものに輪っか状に設置し、回転。これに製品を当てながら研磨する方法です。

電解研磨

電解研磨は、製品を電解液に浸して直流電流を流し、研磨効果を得る方法。他の研磨方法では対応が難しい場合は、この方法が採用されますが、対応できる金属が限られていることやコストが高いといったマイナス面もあります。

切削加工

切削加工は製品を仕上げたい形状に削り出す加工方法で、研磨加工とは工程が異なります。削り出す加工となるため、製品の設計直後の段階で施されることが一般的で、切削加工後に研磨加工を行う場合もあります。

切削加工には粗削りと仕上げの工程があり、仕上げ加工においては切削の深さやピッチを細かく調整していくことで、きれいな表面に仕上げることも可能です。

放電加工

放電加工は、放電現象により発生する「熱エネルギー」によって金属加工を施す方法です。刃物や工具で削り出すのではなく「抜き出す加工法」だといえます。電極と加工物の間にアーク放電を起こし、放電の熱により製品の一部を融解し加工する方法となります。

他の加工方法とはアプローチが全く異なるため、他の除去加工では削りきれないような硬い材質への加工で用いられる事が多くなります。

身近な研磨加工の種類

研磨加工とひとえにいっても工場や専用の機械・機具を利用した加工ばかりではありません。

みなさんの生活にも存在する身近な研磨をご紹介します。

砥石研磨(手作業)

砥石を使用する研磨は私たちの身近にも存在します。その例が、包丁の砥石研磨です。精度は求められないことが一般的ですが、加工品に合わせて使用する砥石や研ぎ方が変わります。

紙やすりを使った研磨

DIYや工作を経験したことがあるほとんどの方は、紙やすりをかけたことがあるはずです。この紙やすりも立派な研磨方法のひとつです。

レンズ研磨

カメラや顕微鏡のレンズにおいても、製造の最終工程では手動で仕上げの研磨が行われます。私たちが身近に感じることができる研磨加工のひとつです。

研磨加工の種類についての詳しい解説は、『研磨加工の種類』ページをご参照ください。

砥粒とは

砥粒とは、研磨に用いられる硬い粒子のことです。いわば対象物を削り磨いていく「刃」そのものであり、微細な破砕を繰り返しながら刃が生え変わっていく点が切削工具との大きな違いとなります。

砥粒は、大きく「一般砥粒」と「超砥粒」に分けられ、さらに一般砥粒はアルミナ質と炭化けい素質に分類されます。

一般的に鉄鋼や焼入れ鋼などにはアルミナ系砥粒(アランダム)、石や鋳鉄には炭化ケイ素系砥粒(カーボランダム)が用いられます。

具体的な砥粒は以下となります。

- A(褐色アルミナ質)…通常のA砥粒と呼ばれるアルミナ砥粒です。一般鋼材や自由研削に用いられます。破砕性はC砥粒のほうが勝りますが、C砥粒に比べるとやわらかく鋭利となります。

- WA(白色アルミナ質)…高純度のアルミナで、鉄鋼材料に適した一般砥石の砥粒です。一般焼入れ鋼、合金鋼、工具鋼、ステンレスなどに用いられます。

- HA(解砕型アルミナ質)…単結晶からなる砥粒で、破砕しにくいため精密な研削に適しています。焼入れ鋼、合金鋼、工具鋼、ステンレスなどの精密研磨に用いられます。

- PA:(淡紅色アルミナ質)…WAより靭性が高く、形状の保持力に優れています。合金鋼や特殊鋼、工具鋼、歯車研削などに用いられます。

- C:(黒色炭化ケイ素)…普通のC砥粒と呼ばれ、非鉄金属や鋳鉄などに用いられます。A砥粒に比べて硬く、破砕性に富んだ砥粒となります。

- GC:(緑色炭化ケイ素)…高純度のC砥粒。超硬合金や特殊鋳鉄などに用いられます。

研磨加工の手順

研磨加工は、大きく分けると「粗研磨」「中研磨」「仕上げ」の手順で行われます。

粗研磨では、やや大き目の砥粒を使用して大きい凹凸を取り除き、中研磨では粗研磨よりも目の細かい砥粒で表面をならす作業となります。

多くの研磨代を除去し、形状を作り込む作業は粗研磨~中研磨の工程が担当します。

仕上においては中研磨で均等にした表面をさらに細かな目の砥粒を使用し、つやが出るように研磨。精度の微調整を行います。

鏡面仕上げでは、丁寧に少しづつ研磨するため研磨代としての除去量はわずかとなりますが、高精度を実現するために重要な工程となります。

①下地

下地では目の粗い砥石を用い、表面の大きな凹凸や異物を除去していく作業となります。研磨において下地はとても重要な工程となり、最終的な仕上がりに影響するほどです。

研磨に使用する砥石は、目の粗いものを選択します。砥粒の粒度によって数字が振られ、数字が小さいほどに砥粒が大きく目が粗い砥石となります。

下地の段階では細かく表面を揃えていくというよりは、大胆に削っていく工程になります。

②ならし

下地にて使用した砥石よりもさらに目が細かい砥石を使用し、凹凸や異物が除去された表面をさらにならしていく工程となります。

下地にて製品表面が平らになっている場合、そこまで難しい工程ではありません。

番数が高く目の細かい砥石を使用するため、ならしの工程が終わる頃にはほぼ表面は平らな状態となります。

③つや出し

平らにした表面に光沢を出し、製品表面をさらに美しく見せるための工程となります。

下地~ならしの工程では製品表面を平らにし、そこにつやを出して表面の汚れを除去するようなイメージとなります。そのため、使用する砥石はならしの工程よりもさらに目の細かいものが選ばれます。

バイブレーション研磨やヘアライン加工のように、あえて表面に傷をつける加工方法もあります。

④鏡面仕上げ

文字通り、製品の表面を鏡のような光沢を出す仕上げの研磨工程となります。

砥石の番数がさらに高く目が細かい砥石で丁寧に研磨することはもちろん、番数を少しずつ上げていくことによって、より細かい仕上げを行う事ができます。

布などの柔らかい素材に研磨剤を使用する「バフ仕上げ」などが用いられることもあります。

TDCの研磨加工

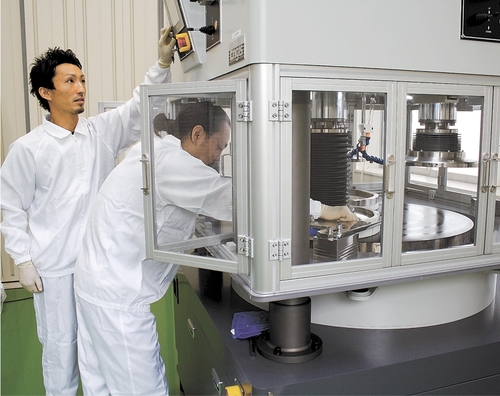

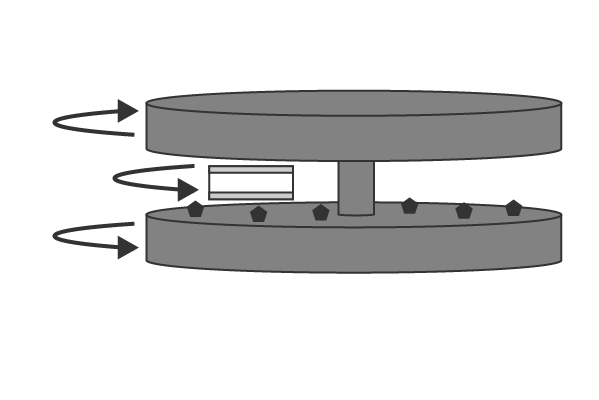

TDCで行われている精密研磨加工・ラップ加工では、ワークと定盤はそれぞれ回転しています。

仕上げに近づくにつれ、研磨剤(スラリー)を小さな砥粒へと変えて加工します。

具体的な手順を、図を交えて説明します。

ミクロン単位の精密研磨加工により、面粗さ、平行度、平面度、寸法精度など、世界最高水準の超精密加工・超精密ラップ加工が可能です。

対応材質

| 金属 | 鋼材全般・超硬・ステンレス・銅・チタン・アルミ・モリブデン・タングステン・ニッケル・タンタルなど、その他各種金属 |

| セラミックス | アルミナ・ジルコニア・サファイヤ・シリコン・炭化珪素・窒化珪素など溶射などコーティング面の研磨も可能です。 |

| 結晶材料 | ガラス全般、シリコン、SiC(炭化ケイ素)、サファイヤ、GaNなど |

| 樹脂 | 各種エンジニアリングプラスチック、ポリイミド、テフロンなど |

※対応可能な材質の詳細はこちらよりご覧ください。

加工精度

φ100xt5mmの場合

| 鏡面加工 | GCラップ | |

| 平面度 | 0.1 μm | 1 μm |

| 面粗さ (Ra) | 1 nm | 梨地面 |

| 平行度 | 1 μm | 2 μm |

| 厚み公差 | ±0.5 μm | ±1 μm |

加工精度についての解説は、『表面粗さ・面粗度とは』ページもご確認ください。

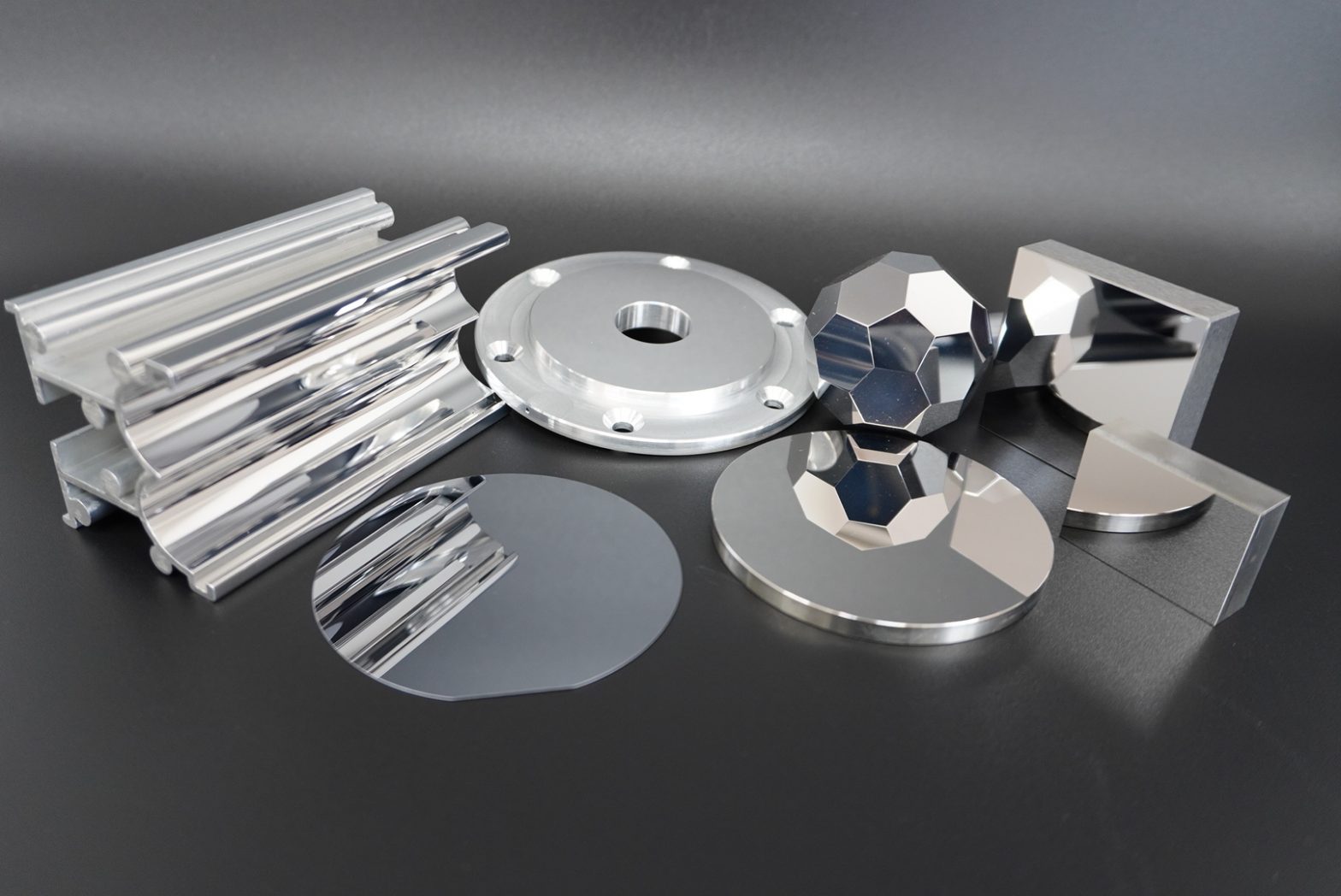

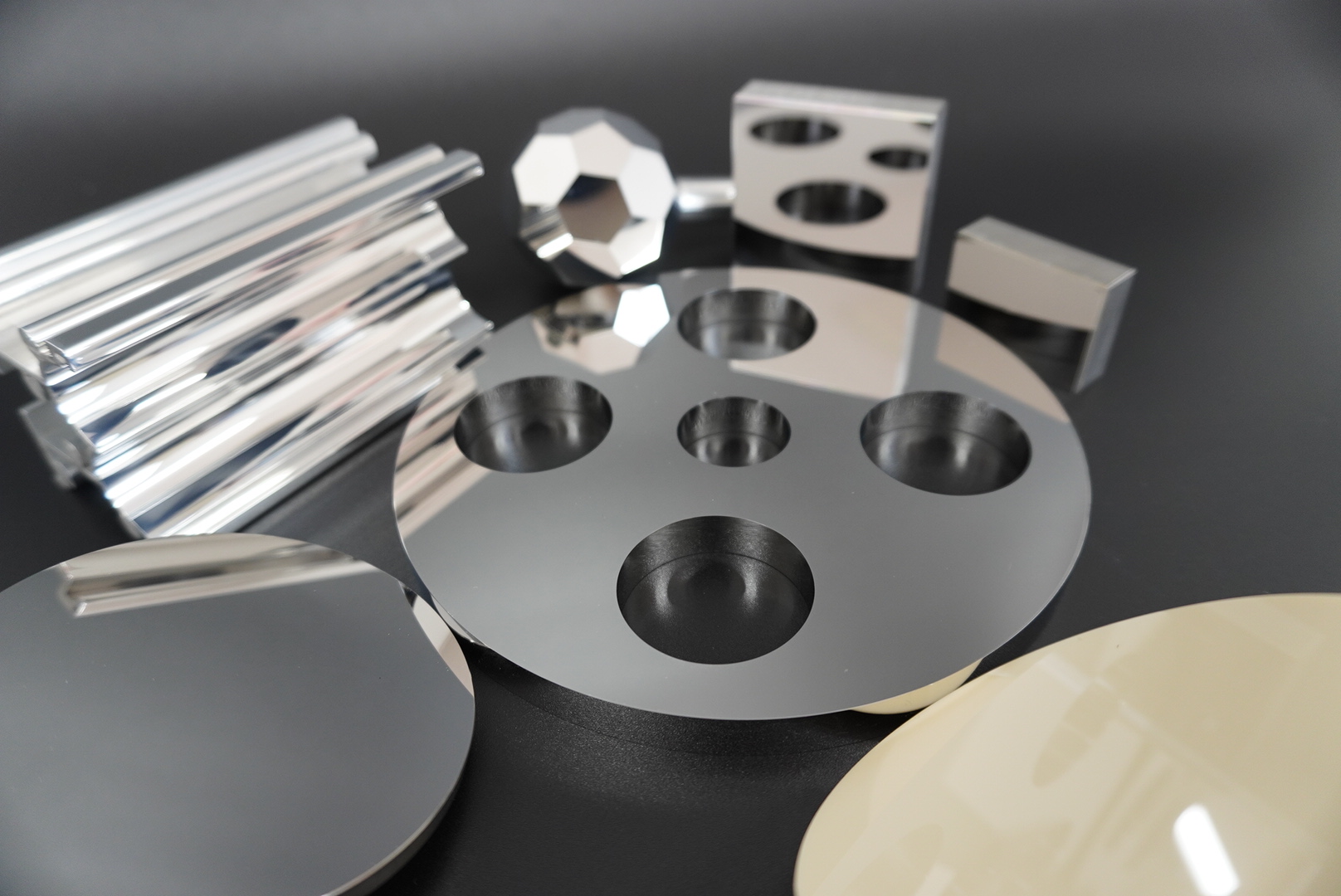

TDCの研磨加工事例

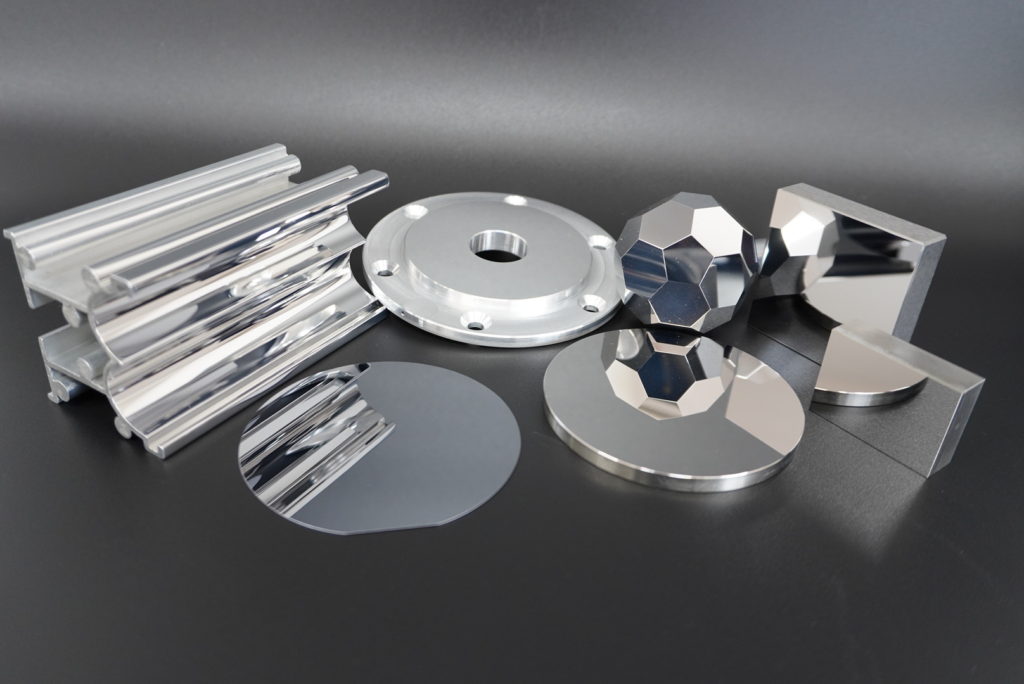

TDCでは、具体的に以下のような研磨加工をおこなっています。

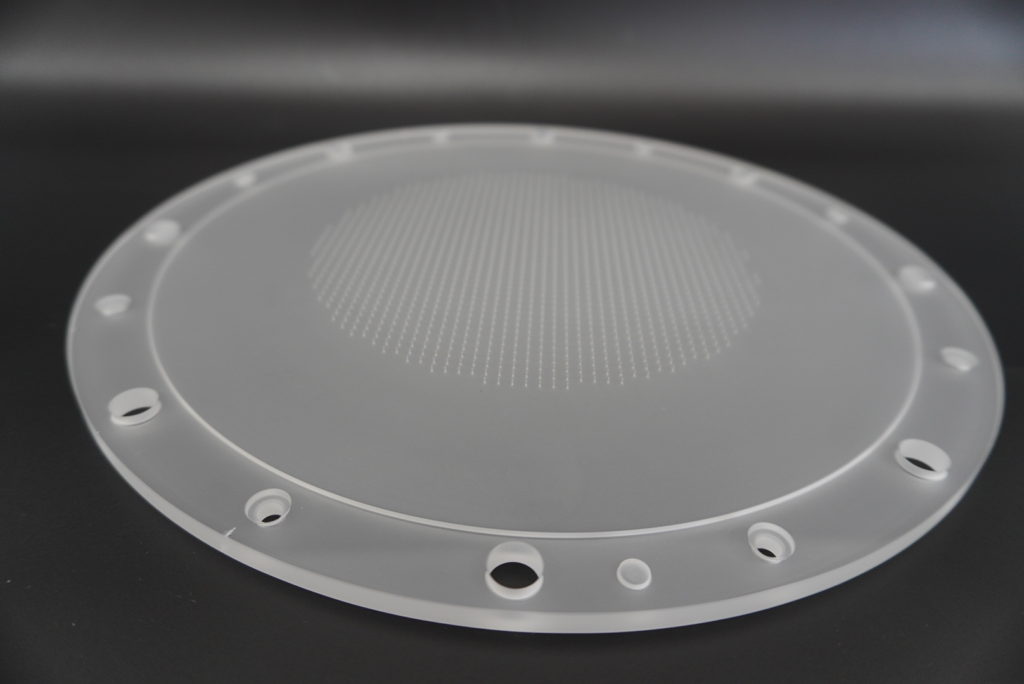

ウエハチャックプレート、精密テーブル

半導体製造装置や精密測定機に用いられる、位置決め用プレートや精度が必要なプレートの加工を行っています。平面度や平行度、寸法公差を高精度に仕上げるとともに、平滑面や梨地面などご希望の表面粗さを作りこむことが可能です。

各種結晶ウエハー

シリコン、サファイヤ、SiC、ダイヤモンドなど様々な材質のウエハの精密CMPや薄化研磨を行っています。1枚~小ロットの実験研究用から大量生産まで対応しています。

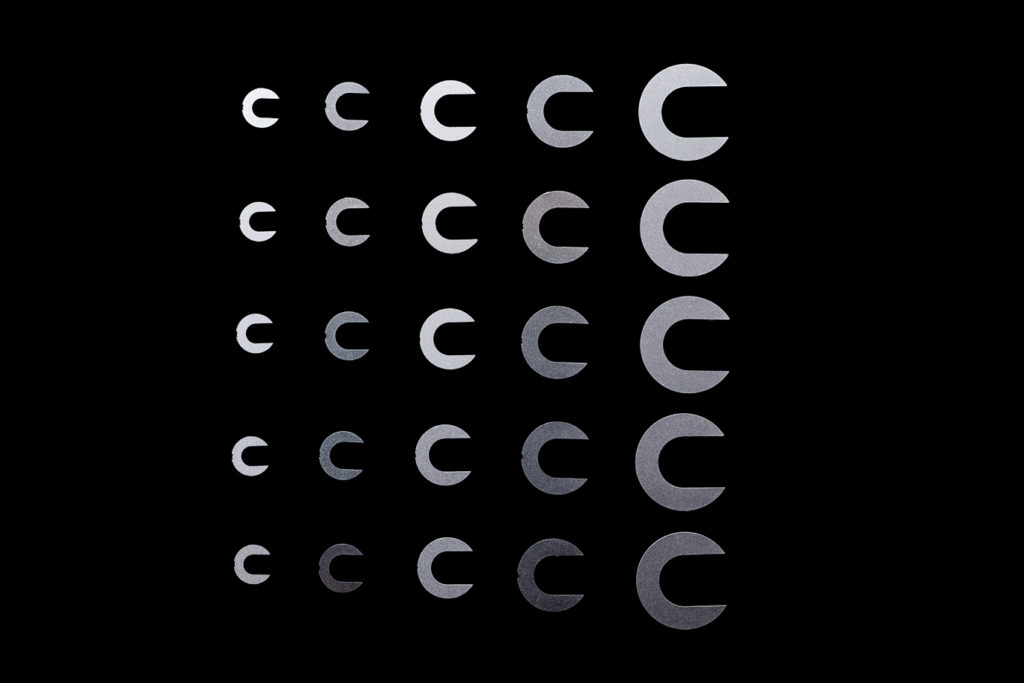

シム

精密測定機や電子機器、医療機器など精密な組立が要求されるシーンにおいて、1μmおきの厚みバリエーションで±0.5μm、±1μmなど高精度を保証するシムの製作を行っています。

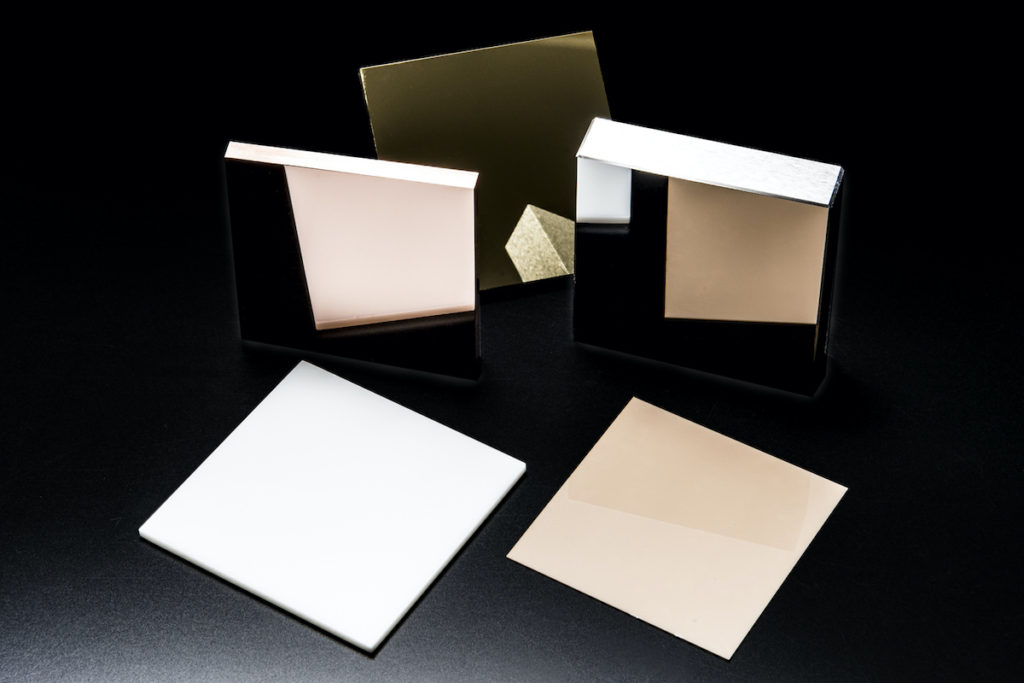

試験片

摩擦摩耗試験や引張試験などに用いられる試験片の加工も様々な材質に対応しています。短納期対応も承ります。

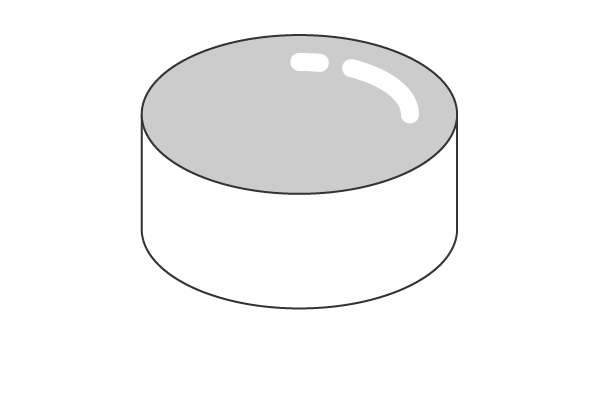

定盤

絶対平面を必要とする組み立てや検査において、基準平面として用いられる定盤の精密加工を行っています。石定盤、セラミック定盤などに加えて溶射定盤などにも対応しています。

金型

塑性加工・プレス加工や射出成形など、さまざまな製品の生産に用いられ、精密さが重要となる金型の精密研磨を行っています。平面だけでなく、複雑形状や凹凸のレンズ形状にも対応しています。

球

高精度ベアリング、測定プローブなどに用いられるボールの加工も行っています。真球度や表面粗さが重要な球面に対しても超精密を実現可能です。

研磨加工の工程

TDCでは下記の流れで加工を進めております。

図面をお送りいただき、材料含めた全加工にも対応しております。

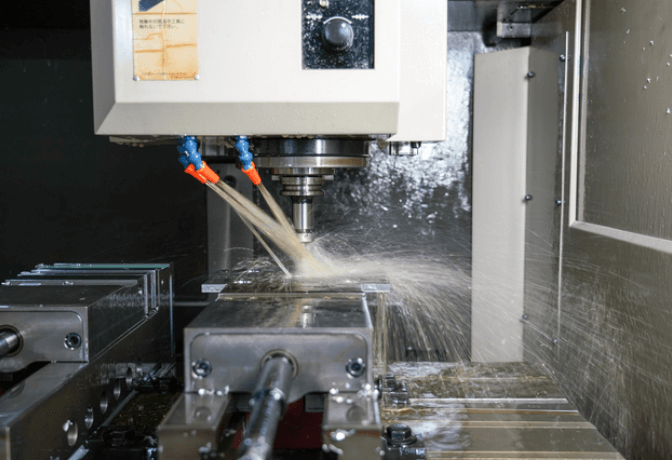

1.切削

バイト、ドリル、エンドミルなどの刃物を用いてモノの形を作ります。スピーディに大きく形状を変更することができます。

2.研削

固定砥粒(砥石)を用いてモノの形状を整えます。

所要の寸法、形状、粗さを効率よく作ることが可能です。

3.研磨

遊離砥粒(スラリー)を用いてモノをわずかに磨くことによって指定の公差や表面粗さ、形状精度に仕上げることができます。

4.検査

世界最高水準の評価装置を用いて、20±2℃の計測室、クリーン環境で専門スタッフによる測定を行っています。

5.洗浄

目視での汚れや付着物が無きよう、超音波洗浄を行います。

6.品質管理

専門スタッフにより最終製品を一つ一つ確認し、徹底した品質管理を行っています。検査データを添付し納入します。

7.出荷

TDCでは研磨技術の超精密化により高精度なものづくりが可能です

弊社では研磨技術の超精密化により、各種の要素において高精度なものづくりが可能となっています。

- 金属、セラミックス、結晶材料、樹脂など幅広い材質に対応しております。

- 平面・曲面、円筒内外径など、あらゆる形状に面粗さRa1 nm、Rz4 nmの超精密研磨・超精密ラップを実現いたします。

- 高度な「面粗さ」をクリアしながら「平行度100 nm」「平面度30 nm」「寸法精度±100 nm」「角度±3 秒」といった他の加工要素に高度な精度が可能です。

- 電子部品・半導体・光学・医療・航空・宇宙・自動車・エネルギーなど様々な分野の先端技術に携わっております。

上記のほか、材質・形状を問わず極小のμmサイズから□800mm程度までの大きさなど、あらゆる研磨による精密加工でも対応可能です。

詳しくはお気軽にお問い合わせください。

Webからのご依頼・お問い合わせ

>> TOPページ『精密研磨加工の株式会社ティ・ディ・シー TDC Corporation』ページに戻る

関連ページ