精密加工研磨加工・超精密研磨加工-精密加工のサービス

精密研磨加工・超精密研磨加工に関する基礎的な知識、TDC(ティ・ディ・シー)の高精度精密加工事例をご紹介します。

精密研磨加工と超精密研磨加工との違いは?

高精度な研磨技術を要する加工は大きく、「精密研磨加工」「超精密研磨加工」の2種類に分類できます。

一般的に「精密研磨加工」とは、最大で1/1000 mm(ミリメートル)というマイクロスケールの加工精度を達成することができる研磨加工のことを指します。

一方、最大1/1000 μm(マイクロメートル)というスケールにおける、ナノスケールの加工精度を達成することができる研磨加工を「超精密研磨加工」と定義します。

精密研磨加工とは

一般的に精密研磨加工は「ミクロン単位での研磨加工」と定義され、様々な工具や機械を利用して任意の形をどれだけ精密に削り出して作れるのかが求められる加工作業となります。

数ミクロン〜数十ミクロン単位での精度が求められる細やかな作業となり、加工したい製品やその精度に応じた機械や研磨・研削・切削方法の選択など、高いレベルでの技術が必要であるとされています。

加工できるものとしては、セラミックや硬い金属など、様々なものが挙げられます。

超精密研磨加工とは

精密研磨加工の条件である数ミクロン〜数十ミクロンといったマイクロスケールのものよりも、さらに一段階踏み込んだ1/1000μm(マイクロメートル)というナノスケールにおいて、精度を達成することができる研磨加工のことを「超精密研磨加工」と言います。

超精密研磨加工は、一般的に精密機械の部品や、半導体ウエハやカメラなどのレンズのような光学分野の部品の加工が対象となりますが、TDCではどんなご依頼でもお受けできます。

ナノレベルの加工精度が必要となるため、温度管理が徹底された測定環境や専用の工具・機器の使用など、あらゆる条件が整わなければ実施することが難しい研磨技術となります。

精密加工・高精度加工の定義は?

精密加工・高精度加工というと一般的に、金属をはじめとしてプラスチックやセラミックス、ゴム、木材など多岐にわたる材料に対して、機械・工具又は金型等で圧力・機械加工・塑性加工などを施すことで、精密な形状を生成する加工技術のことを指します。

製品やその部品を直接加工するほか、部品を所定の形状に加工するための精密な工具や金型を製造する際にも利用されます。

精密加工は製造業の根幹をなす基幹技術であり、とくに加工の中心となる工作・鍛圧機械の技術レベルは、他の産業の競争力に大きな影響を与えます。

高精度加工を行う上でのポイント

マイクロメートル単位での寸法公差が求められる高精度加工を実現するためのポイントは、以下となります。

工作機械の分解能

工作機械には「母性原理」という特性があり、加工される部品の精度はその部品を加工する工作機械の精度によって決まります。そのため、高精度な部品を加工するためには、その部品よりも高精度な分解能で加工を行うことができる超精密加工用の工作機械が必要となります。

超精密工作機械を保有している加工サプライヤーは限られます。高精密加工を実現するためには、加工サプライヤーが所有する工作機械をチェックすることが重要であると言えます。

TDCにて保有している加工機については、『加工設備』ページをご参照ください。

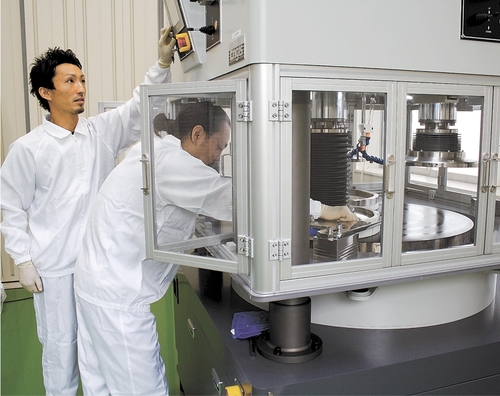

品質を保持するためのクリーンな環境

高精度加工においては、徹底された温度や湿度管理、加工品へのパーティクルの付着を防ぐことができるクリーンな環境が必須となります。

恒温環境や振動など、あらゆる自然環境への対策が施された設備環境が高精度加工を行う上では必要となり、これらは工作機械が設置されている設備全体に必要なことです。

TDCが誇るクリーン環境については、『加工設備』ページをご参照ください。

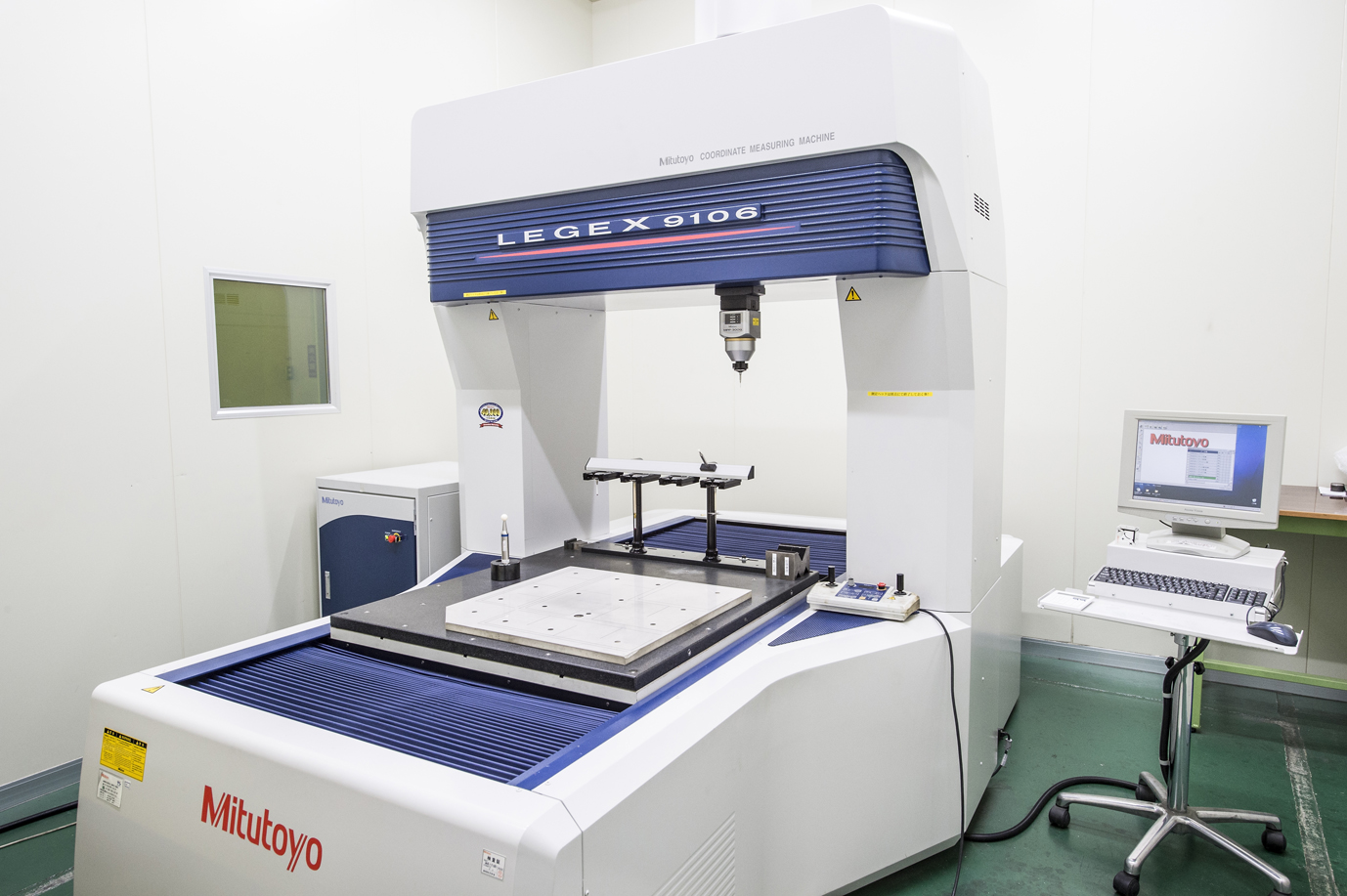

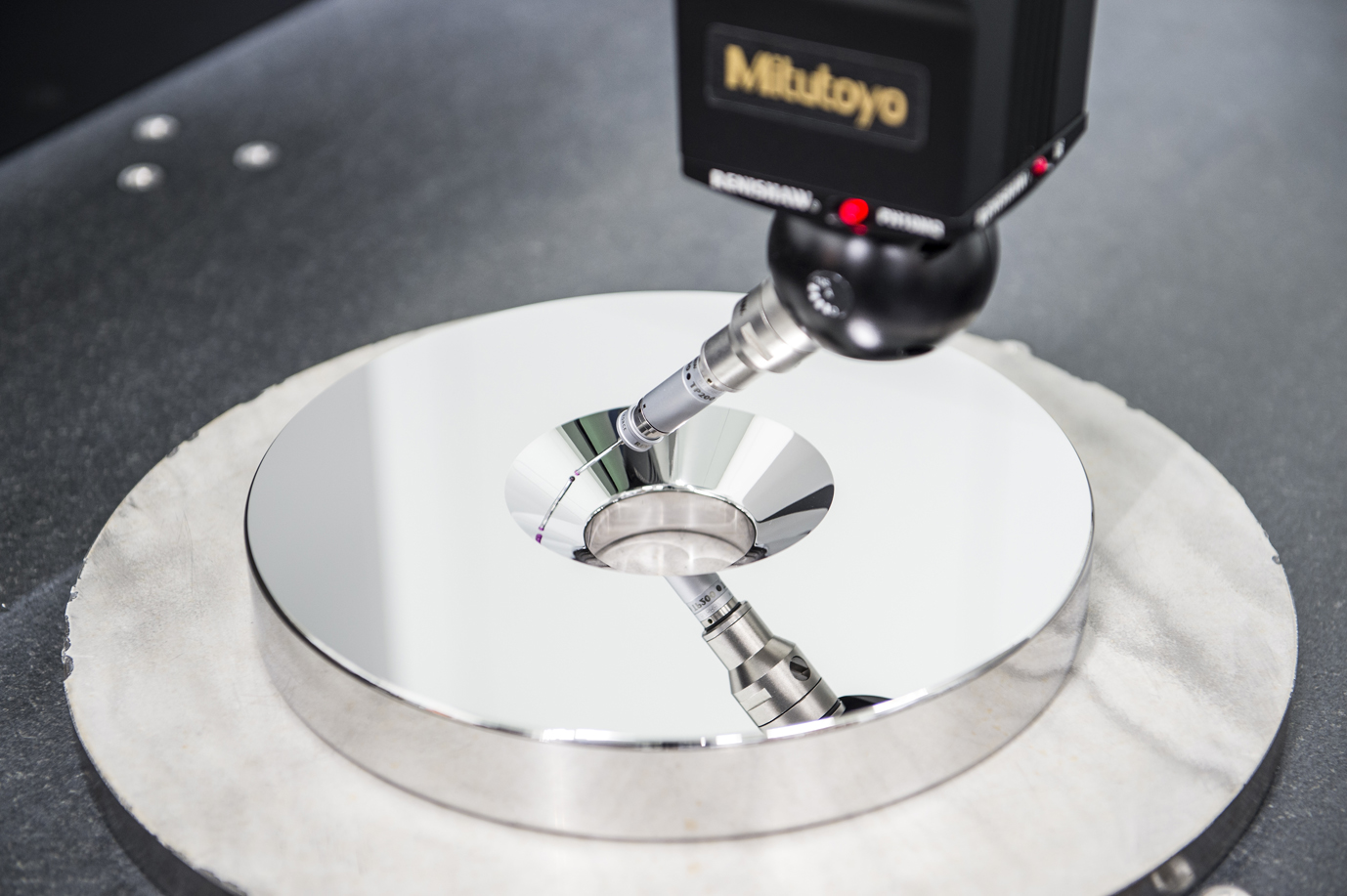

ナノレベルでの測定や計測による品質保証

高精度加工では、加工自体への精密さはもちろんのこと、その精度が実現できているかどうかを測定・計測することでの品質保証が欠かせない要素のひとつとなります。

例えば、100マイクロメートル以下だと不安定な測定精度になってしまう計測機器では、数マイクロメートルの加工精度を保証することはできません。

高精度な部品を測定・計測するためには、その部品の寸法公差よりも高精度な分解能で測定を行うことができる、超精密測定用の装置が必要となります。

TDCにて保有している高性能測定機器については、『測定機器』ページをご参照ください。

一般的な精密加工・高精度加工の種類

一般的に精密加工・高精度加工をおこなう方法の種類としては、以下が挙げられます。

| 精密加工・高精度加工の種類 | 特徴 |

| 研磨加工 | 主に、より精度の高い表面粗さを出すための加工として用いられます。ラッピング研磨では工作物の表面を高い精度で研磨加工が可能で、バフ仕上げでは工作物表面を迅速に研磨することができます。 |

| 研削加工 | 寸法精度が高く、なめらかな表面に仕上げることができます。加工量や温度上昇、残留応力が少ないため、高精度加工が容易におこなえます。 |

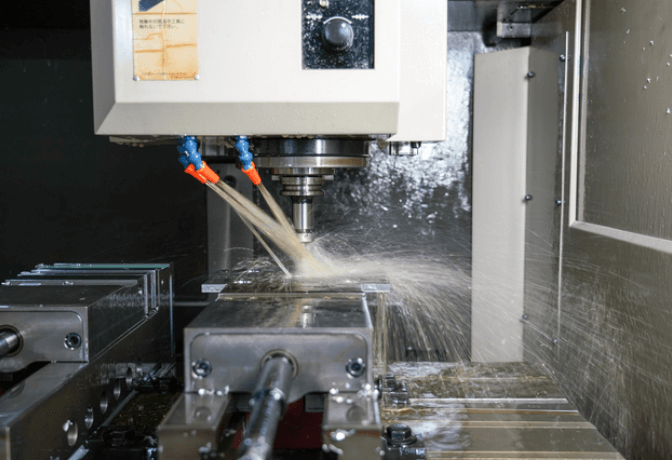

| 切削加工 | 複雑な形状や精密さを要求される製品の加工に用いられます。代表的な加工方法にはフライス加工・旋盤加工・穴あけ加工などがあります。 |

| 放電加工 | 材料と電極の間で放電を起こすことで、放電の熱により工作物を溶融して除去する加工方法となります。電極が細いほどに高精度な加工が可能となりますが、加工速度が遅くなるというデメリットがあります。 |

| ホーニング | 対象物の穴の内面に対して、真円度・円筒度の高い仕上げをおこなうことが可能です。 |

| 溶射 | 熱を加えて溶融・半溶融した素材を吹き付けることで、工作物の表面に機能皮膜を形成することができます。 |

| プラズマ加工 | プラズマエネルギーを用いておこなう精密加工方法となります。切断や穴開けのほか、溶接、表面処理にも利用されます。 |

| レーザー加工 | レーザー光を用いることで、高精度で複雑な形状にも切断が可能な加工方法となります。高精度品の少量加工に用いられます。 |

| ショットブラスト | 粒状の投射材を高速で吹き付け、対象物の表面を粗くする加工方法となります。これにより、表面を無光沢、梨地に仕上げることができます。 |

精密加工 ・高精度加工 の精度

精密加工・高精度加工は、最大で1/1000mm=1μm(マイクロメートル)というスケールにおける加工精度を達成することができます。

つまり、精密加工はマイクロスケールの世界での加工技術であると捉えることができます。

さらに、超精密加工では最大で1/1000μmというスケールにおける加工精度を達成することができます。1/1000μm=1ナノメートルとなるため、精密加工・超精密加工は、マイクロ・ナノスケールの加工を行う技術となります。

| 精密加工 | 超精密加工 | |

| 寸法公差 | ≦±0.005mm | ≦±0.0005~0.001mm |

| 面粗さ | Ra ~0.01μm | Ra ≦ 0.01 μm |

| 幾何公差 | ≦0.005~0.01mm | ≦0.0005~0.001mm |

※ 表内の数値はあくまで参考値となり、厳密に精密加工と超精密加工の使い分けはおこなっていません。

※ 形状や材質、要求精度などの複合的な要素により難易度が異なります。

詳しい精度についての解説は、『表面粗さ・面粗度とは』ページもご確認ください。

精密加工・高精度加工の必要性

精密加工や高精度な加工が求められる部品には、「信頼性」「強度」「形状の自由度」「微量ロット」といった特性があります。

これらの特性が求められる用途は、以下となります。

- 工作機械や半導体製造装置、各種測定機器などの部品

- 無駄のない動力を伝える自動車部品、長期間の使用に耐えることができる機工部品など

- ITや機械工学における装置・機器に使用される、超精密・微量ロットでの生産が要求される部品

- 航空機のエンジンや機工部品などの高度な運動を支える部品

これら部品は精密加工による、レベルの高い品質が求められます。

様々な部品を作り出す工作機械にも高精度加工が必要

自動車や航空機、デジタル機器といった金属を材料とする製品は、部品となる金属材に穴を開けたり削ったり加工するための工作機械が必要となります。

そして全ての製品の品質や精度は、製品組立てに用いられる部品の品質やその精度に左右されると言っても過言ではありません。

そのため、部品を製造する工作機械そのものにも精密加工は欠かせません。高品質な製品・部品を生み出すには、多くの製品・部品のマザーマシンとも言われる工作機械に高い精度と性能が必要とされるのです。

精密加工の事例・精密加工を必要とする業界

精密加工によって製作された製品は、さまざまな業界で活躍します。

主な精密加工製品の納品先は下記のような業界が挙げられます。

- 半導体

- 自動車

- ナノテクノロジー

- MEMS マイクロマシン技術

- 産業機器/検査機器/計測機器

- 光学機器

- 電子機器/電子部品

- 医療機器/分析装置

- 次世代エネルギー開発分野

- 航空・宇宙

- 化学関連装置/技術

- 製薬装置

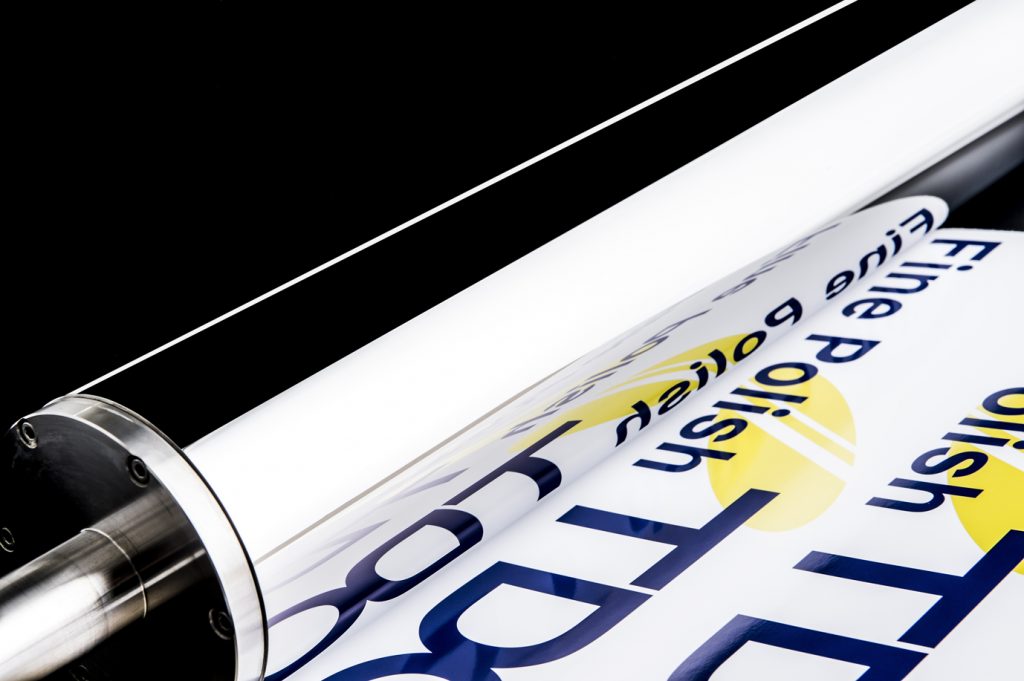

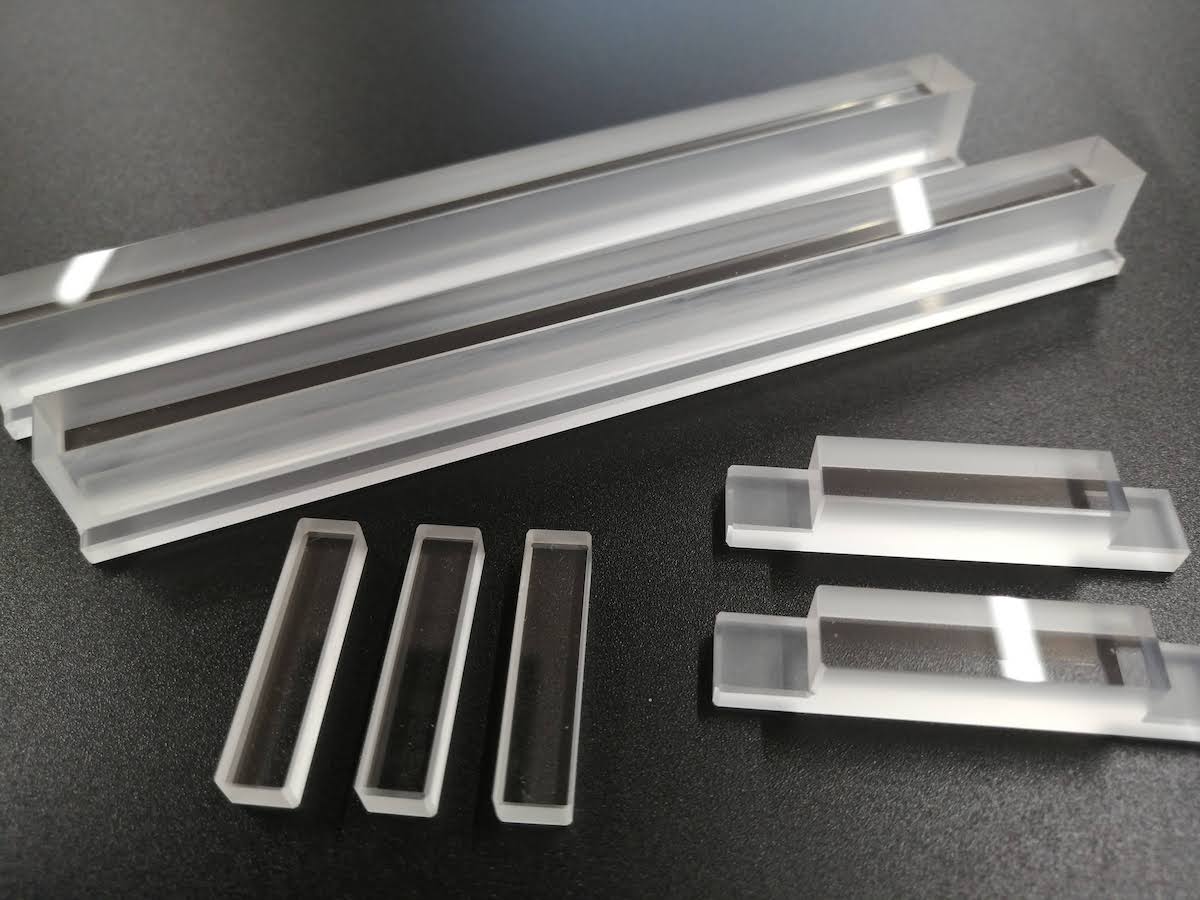

また、超精密加工の用途としては、一般的に「半導体分野」と「光学分野」からの依頼がメインとなりますが、TDCでは他分野からも多くご依頼を頂いています。

半導体分野では半導体基板へのエッチング等にナノマイクロメートルスケールの加工が必要となり、光学分野ではレンズの表面粗さや形状誤差をナノレベルで仕上げます。

レンズ用の金型にもナノレベルの精度が求められ、超精密加工が必要となる分野になります。

材質ごとの精密加工・高精度加工

精密加工・高精度加工におけるナノレベルでの精度は、加工対象物の材質に大きく左右されます。

材質ごとに加工方法も大きく異なるため、精密加工・高精度加工を依頼する際には、あらゆる加工方法に対応が可能な業者を選択するのがベストだといえます。

ここでは、精密加工・高精度加工の対象物としてよく挙げられる材質をご紹介します。

難削材の精密加工・高精度加工

工作物の削りにくさを定量的に示す「被削性指数」が低いものは一般的に難削材と言われ、超硬合金やタングステンがそれにあたります。

しかし、精密加工・高精度加工のようにナノレベルの精度が要求される加工においては、工作機械や工具、それを扱う技術やノウハウなど様々な条件がそろっている必要があり、被削性指数は参考にならない指標であるとされます。

そのため、難削材の精密加工・高精度加工を依頼する際には、これまでの難削材の加工実績や技術力を念頭に置いて依頼するのが良いといえます。

炭化ケイ素(SiC)の精密加工・高精度加工

ファインセラミックスの中で最も硬く、機械的強度や耐熱性、耐摩耗性など優れた特性を持つ炭化ケイ素(SiC)。

近年需要が高まっている材料のひとつですが、その硬さゆえ、加工に時間がかかり欠損が発生しやすいという特徴があります。

難削材であるSiCは、一般的な工具を用いると工具摩耗を起こしやすい材料です。ナノレベルの精密な加工が求められる際には、高度な技術と専用の工具が必要となります。

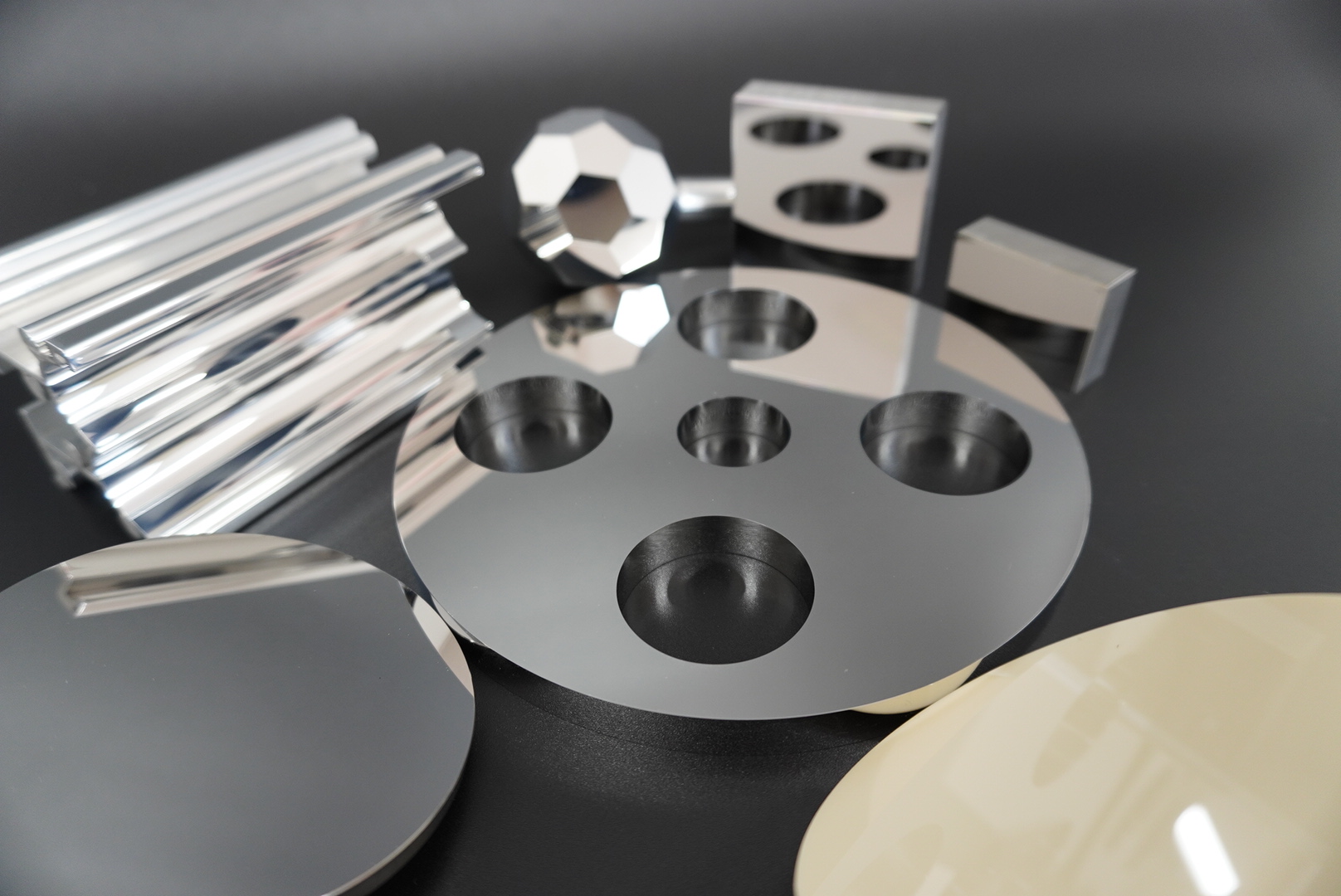

TDCの精密加工・超精密加工

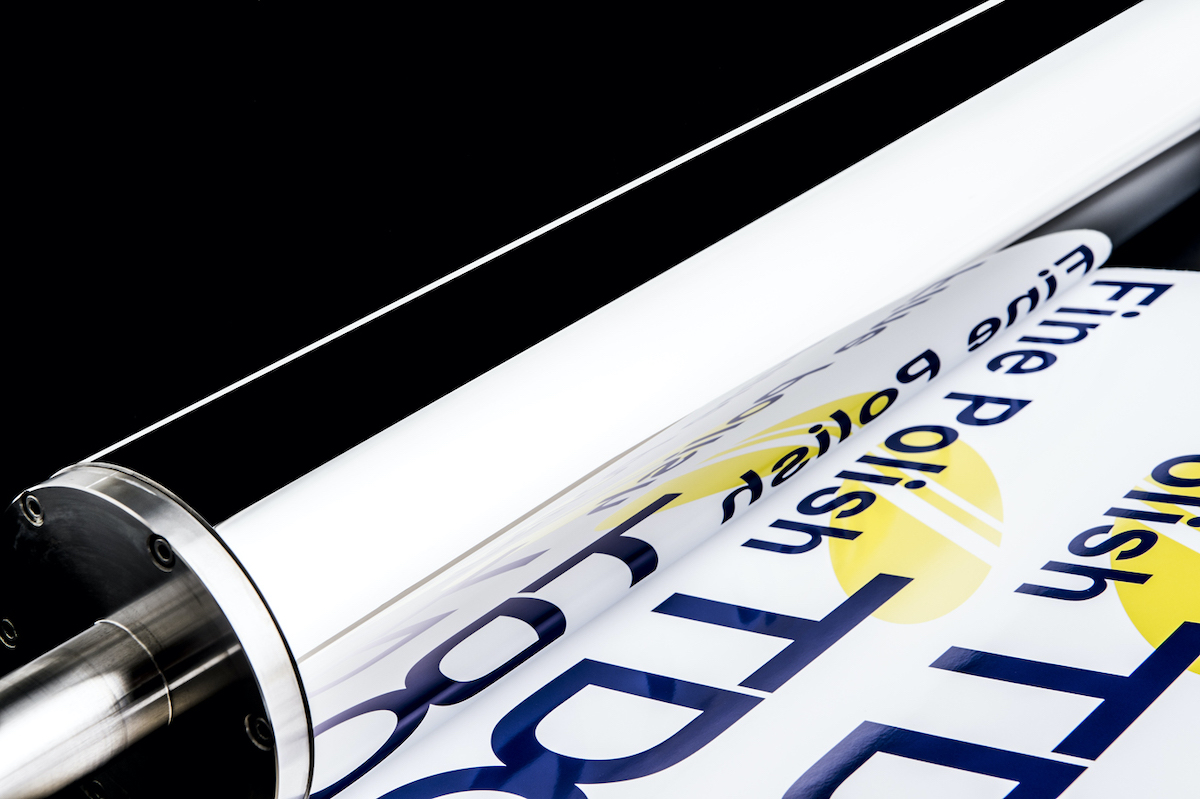

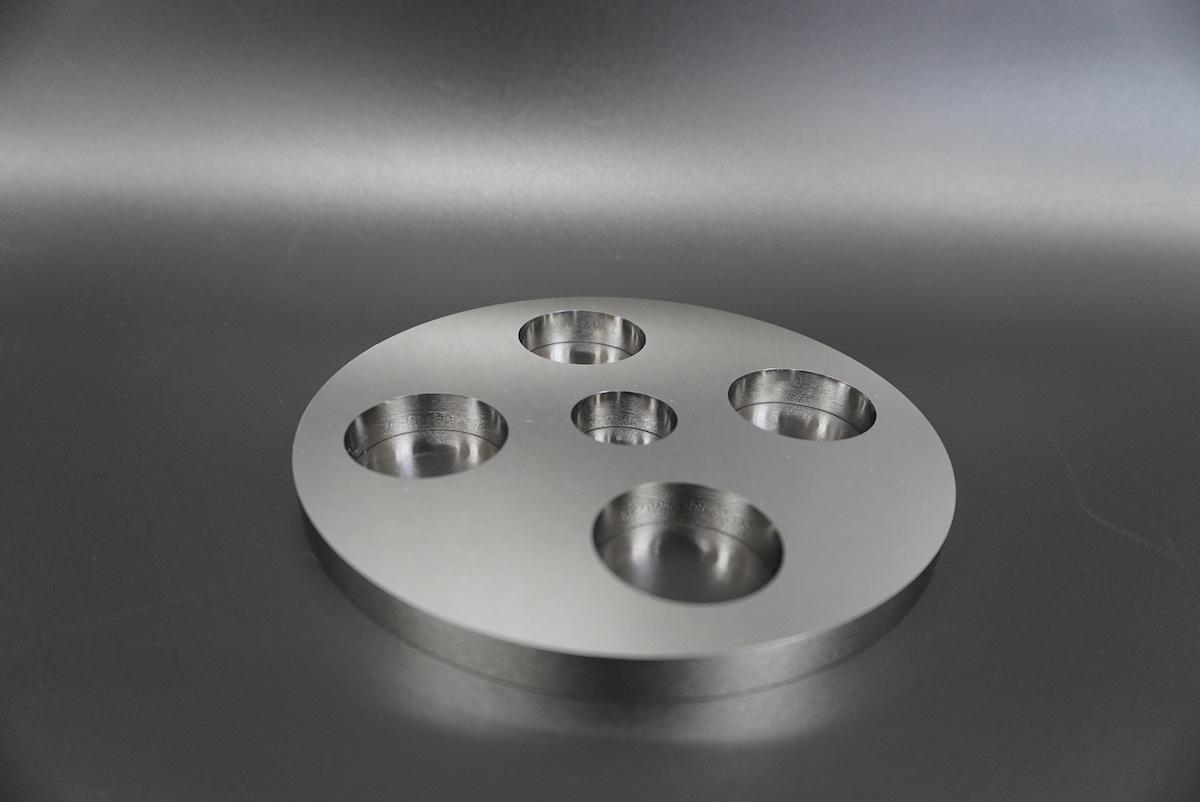

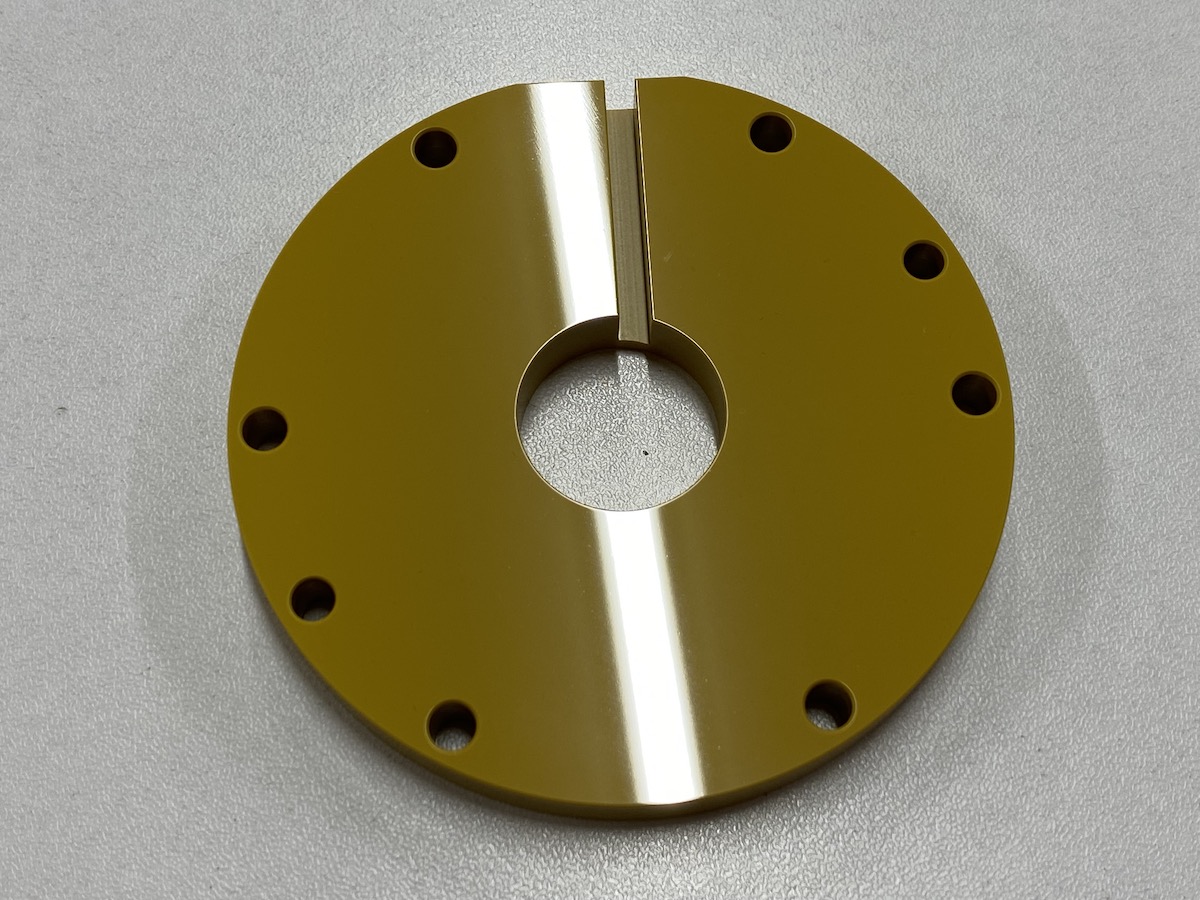

当社の精密研磨加工では平面研削盤やラップ盤を用いた加工を行っています。半導体製造装置や精密測定機に用いられる精密ステージやテーブルの平面度・平行度の向上のご依頼が多く寄せられています。

超精密研磨加工では、平面度・平行度・寸法公差・表面粗さ・直角度などのうち2つ以上の幾何公差を同時にナノオーダーで実現する加工が可能です。ラップ盤、ポリッシュ盤の他、自社独自に開発した専用装置や治工具を用いて行います。究極の高精度が求められる半導体製造装置部品や光学部品としてお使いいただいています。

このような加工はセラミックス、金属、ガラスに加えて、石定盤などの材質に対しても多くの実績があります。

Webからのご依頼・お問い合わせ

関連ページ

.jpg)