研削加工とは? | 基礎知識・加工方法の解説、加工事例の紹介

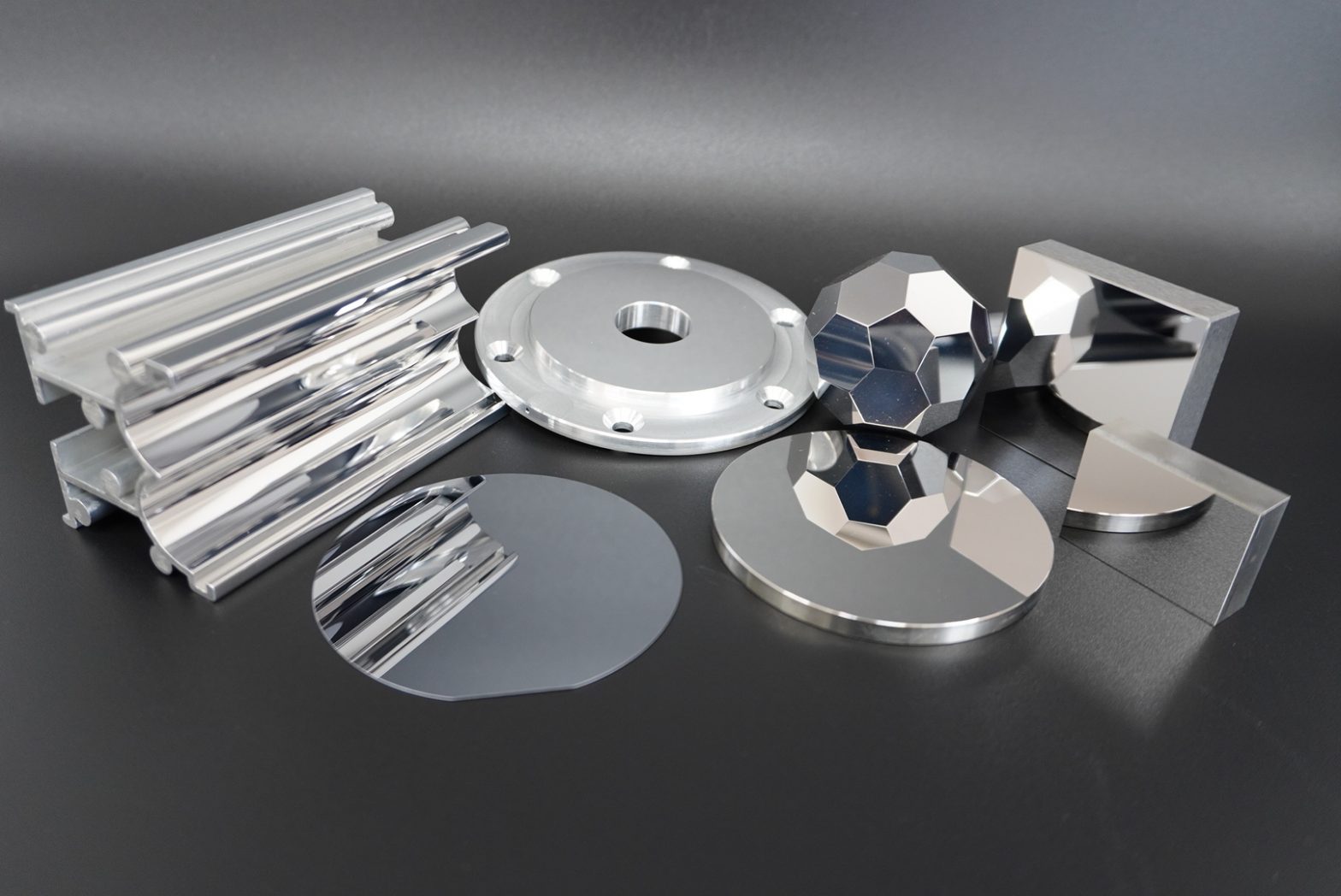

研削加工に関する基礎的な知識、TDC(ティ・ディ・シー)の研削加工事例をご紹介します。

TDCの精密研磨加工サービスについては、『精密加工研磨加工・超精密研磨加工-精密加工のサービス』ページもご覧ください。

研削加工とは

旋盤加工やフライス加工などの「切削加工」の後の工程として行われるのが研削加工となります。

研削加工は砥石を使用して製品の表面を削り取る加工となるため、切削加工の工程のひとつとして捉えられます。

「平面研削」「内面研削」「円筒研削」といった様々な方加工法があり、いずれも寸法精度の高い除去加工が可能となります。また、焼き入れ鋼や超硬合金やセラミックスのような非常に硬い製品でも能率的に加工できるといった特徴があげられます。

一方で、大きな形状変更や取り代の除去には時間が掛かるといったデメリットもあります。

TDCの研削加工

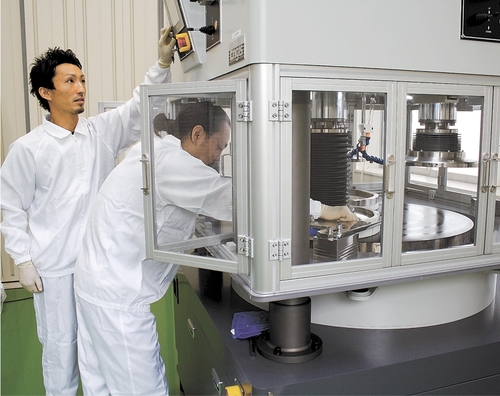

TDCでは最大600×1500の平面研削機を所有して高効率かつ高精度なモノづくりを実現。長年の蓄積されたノウハウで総合的なものづくりのご相談にお応えします。

精密な研磨加工だけではなく、「切る」「削る」「形状加工」といった機械加工を含め材料から調達可能です。

- 1個から量産品まで対応

- 材料調達から全加工まで対応

- 多種多様な材質に対応

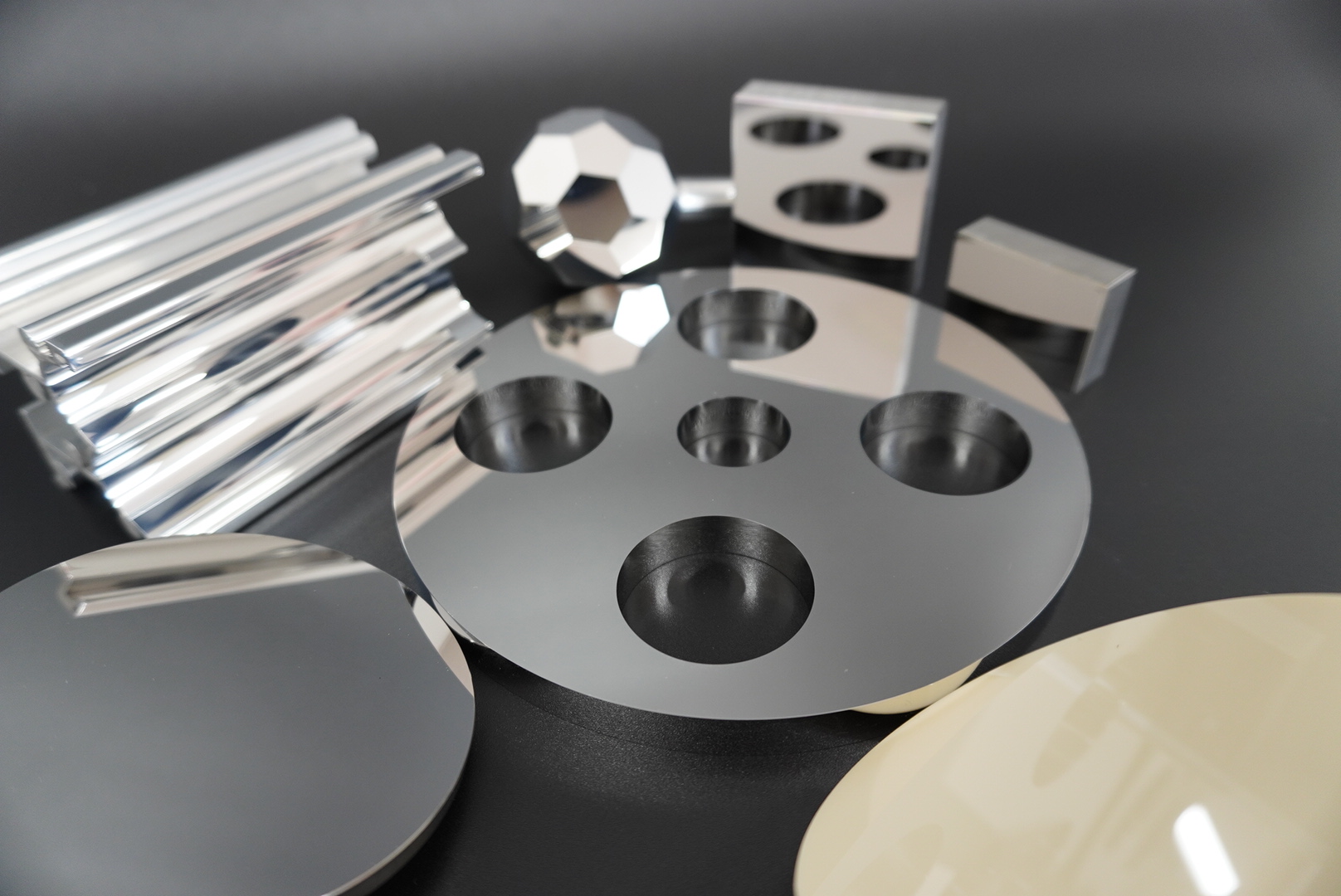

研削加工事例

定盤製作をはじめ、定盤修正加工、形状切り出し加工などの加工実績を持っています。

対応材質

| 金属 | 鋼材全般 超硬 ステンレス 銅 チタン アルミ モリブデン タングステン ニッケル タンタルなどその他各種金属 |

| セラミックス | アルミナ ジルコニア サファイヤ シリコン 炭化珪素 ※窒化珪素などの溶射によるコーティング面の研磨も可能です。 |

| 結晶材料 | 硝材全般 シリコン SiC サファイヤ GaNなど |

| 樹脂 | 各種エンジニアリングプラスチック ポリイミド テフロンなど |

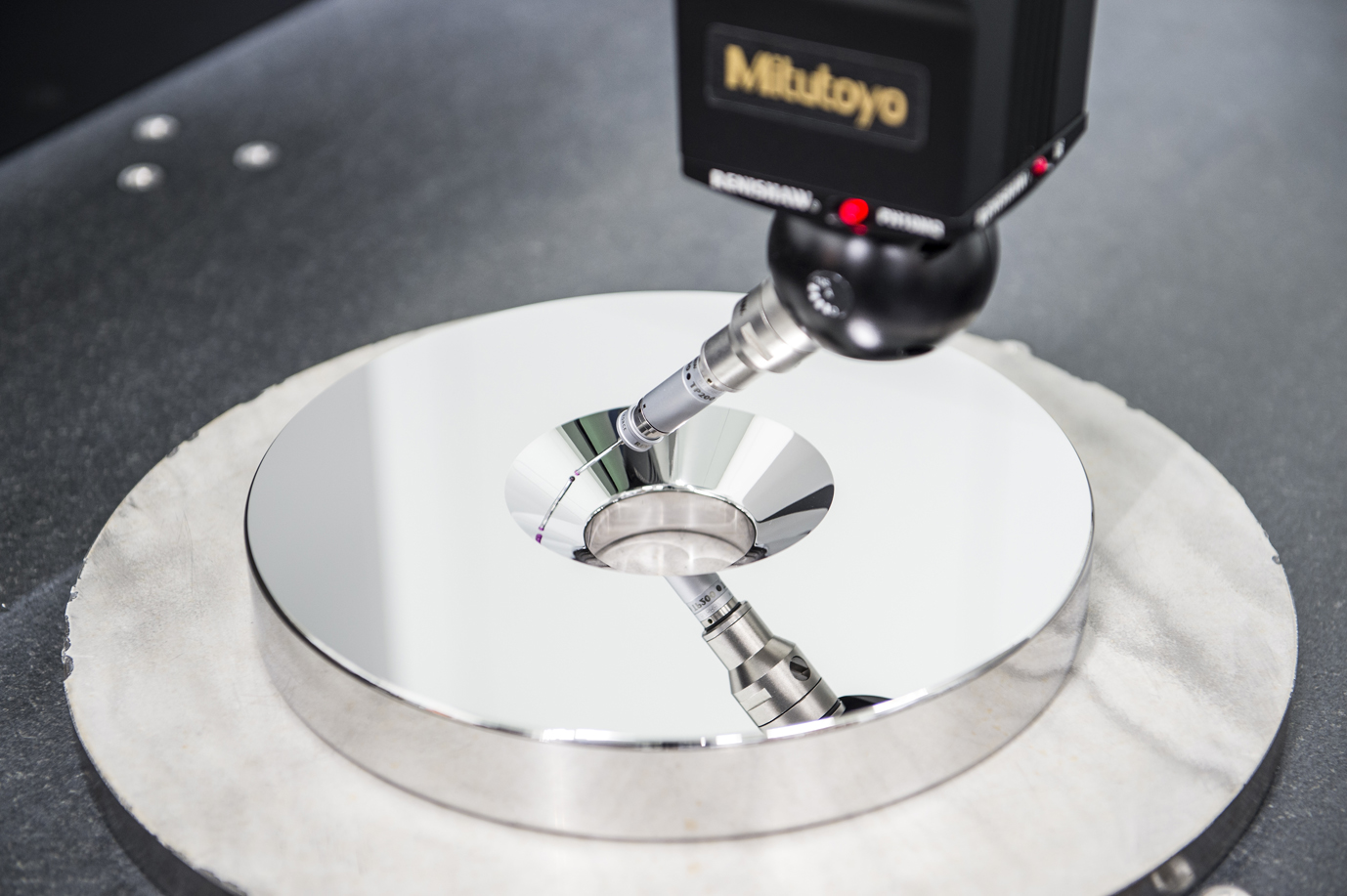

加工精度

| 厚み精度 | ±0.1 um |

| 寸法・位置精度 | ±0.5 um |

| 直角度 | 0.5 um |

| 平行度 | 0.1 um |

| 平坦度 | 0.1 um |

| 面粗さ | Ra0.01 um |

| 真直度 | 1 um |

加工精度についての解説は、『表面粗さ・面粗度とは』ページもご確認ください。

加工設備

| 設備 | メーカー | サイズ | 数量 |

| マシニングセンター | ブラザー | 主軸10,000回転仕様 | 2台 |

| マシニングセンター | ブラザー | 主軸27,000回転仕様 | 1台 |

| 平面研削盤 | ナガセインテグレックス | 1500×600 | 1台 |

| 平面研削盤 | 岡本工作機械製作所 | 600×500 | 1台 |

| 平面研削盤 | 岡本工作機械製作所 | 600×400 | 2台 |

| ロータリー研磨機 | 三進精機 | φ750 | 2台 |

| スライシングマシン | 岡本工作機械製作所 | 200×400 | 4台 |

その他加工設備一覧はこちら

Webからのご依頼・お問い合わせ

研削加工に用いられる砥石

研削加工に使用される研削砥石は、「砥粒」「結合剤」「気孔」という構造で成り立っています。

- 砥粒(とりゅう)

研磨・研削に用いる細かく硬い粒子。一粒一粒が刃物のような役割を持ち、加工対象物を削ります。砥粒は削れなくなると脱落し、新しい砥粒が出てきます。 - 結合材

砥粒を保持しているホルダーのことで、種類・配合量によって研磨・研削性能をコントロールします。 - 気孔

砥粒と砥粒の間にある隙間のことを気孔と呼びます。加工の際には削りカスが入りこみますが、多くは回転の遠心力により排出されます。

砥粒(砥石)の一つひとつが刃としての役割になり、対象物に小さな切れ込みを入れて削っていくため、寸法精度が非常に高い表面処理が可能となります。

使用する砥石にはダイヤモンドホイールやGC砥石、WA砥石といった硬い材質が使用され、切削加工では難しい硬い材質の加工も可能となります。

研削加工の種類

平面研削盤

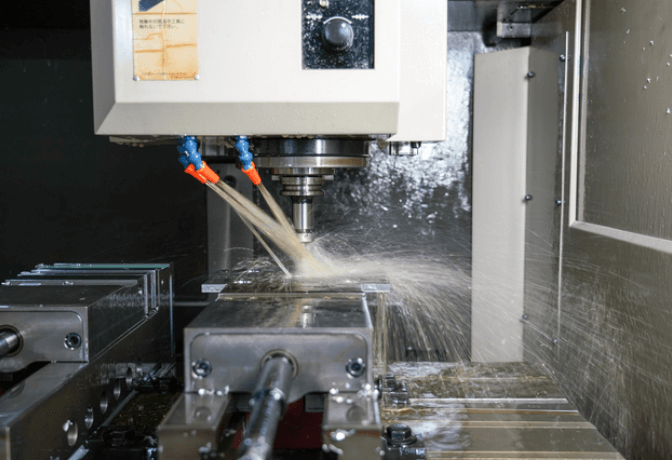

平研(ひらけん、へいけん)とも呼ばれ、文字通り平面を加工する際に使用され、主にフライス加工の後に行われます。

平面研削盤はその構造上、主軸が垂直な「たて軸型」と平行な「横軸型」、「可変型」など、製品と砥石の当て方によって様々な研磨方法があります。

いずれの方法においても、取り付けられた砥石を高速回転し研削盤に固定された製品をさまざまな方向から研磨していきます。

また、砥石の外周を使用するため、対象の大きさが関わらない加工方法となります。

内面研削盤

内面研削とは、製品に穴がある場合にその内側を研削する際に使用される方法となります。

内研(ないけん)もしくはインターナルとも呼ばれ、対象となる製品と砥石が回転する普通型、製品内で砥石が回転するプラネタリ型という方法に分けられます。

特徴としては、使用する研削工具が小さいほど数ミリ単位の直径でも加工が可能なことが挙げられます。一方で砥石が高速回転するため、一定の基準をクリアした工具を使用する必要があります。

ホーニング加工

内面研削盤と比較し、より精度の高い研削を行うことができるのがホーニング加工となります。

ホーニング加工では、砥石をとりつけた円柱状の工具が油圧などの力によって回転、往復運動することで加工が行われます。

面粗さや真円度、円筒度は加工前の状態を保持することができます。

円筒研削盤

円筒研削は旋盤加工後に採用される方法のひとつで、円筒とも呼ばれ、丸形状の製品の外径を削る加工のことを指します。

目的としては、加工対象物の厚みを薄くする加工などが挙げられます。

一般的に、円筒研削盤は工作主軸と芯押しセンターにより製品を固定し回転させると同時に、砥石も回転させて削るというの仕組みとなっています。

主に細いパイプやピンの加工に使用され、主軸がない芯なし研削盤(センターレス研削)というものもあります。

円筒研削盤では、加工時の砥石の使い方によって、以下の2種類の研削方法に分けられます。

トラバース研削

工作物に対して平行に砥石を動かして研削します。精度の高い仕上げが可能で、加工する幅が砥石より広い対象物や段がない対象物に対して使われる研削工法です。

プランジ研削

工作物に対し砥石を垂直に接触させた状態で研削します。トラバース研削より力が強く伝わり効率的な研削ができるので、主に、広い研削面積のある直径が大きな対象物に使われる研削工法です。

センターレス研削

円筒の加工対象物を固定して回転する調整車と研削砥石の間を固定することで、外周を研削していく方法となります。

対象物を均等に支持できるため、工作物のたわみが少なく均一に仕上げることができます。大量生産の際にも重宝される研削加工方法のひとつです。

プロファイル研削

加工物に対して投影図を映し出し、プログラム制御や手動にて投影図に従って研削する加工となります。

直線や曲線といった不規則な形状を高精度に仕上げることが可能で、プロファイル専用のダイヤモンドホイールやCBNホイールが使用されます。

電解研削

電解溶液の中でおこなう研削加工方法で、電極にプラスマイナスの電源を流することで電極の形状に沿って加工をおこなう方法となります。

砥石で研削する方法よりも加工速度が速く、さまざまな材質に対応できるという特徴があります。

歯車研削

歯車研削は、高速回転する砥石を用いて歯車を削り出す加工方法となります。使われる砥石は、円盤状のものとネジ状のものがあります。

主に歯車研削は、切削加工にて作成した歯車に対する仕上げ加工として利用されることが一般的です。

切断

金属などの硬度が高い素材や大きな円筒など、刃物では加工が難しい切断において研削が用いられることがあります。

研削加工の特徴(メリット・デメリット)

研削加工には、以下のような特徴(メリット・デメリット)があります。

研削加工のメリット

研削加工のメリットは、以下となります。

- ミクロン単位の極めて高い寸法精度を出す事が可能

- ひとつひとつの切刃が小さく、高速回転で加工を行うため、切くずが小さい。

- 滑らかな表面が得られる

- 切削加工では削ることが難しい超硬材・難削材などの金属が削れる

- 陶磁器といった素材までが加工可能

- 切削加工と比較し、数倍~数十倍高速であるため加工効率が良い

研削はミクロン単位での除去が可能であることから、高精度な加工が可能である点が大きなメリットとなります。

また、一般的に研削では砥粒が次から次へと出てくる「自生作用」をもつ砥粒が用いられます。砥粒の刃が欠けたとしても一定の切れ味が保たれるため、超硬材・難削材の素材も加工することができます。

研削加工のデメリット

一方で、研削加工には以下のデメリットがあります。

- 加工面が複雑な形状には対応できない

- 切削点が高温になるためワレの原因になる

- 加工に時間がかかる

研削加工は細かな除去作業となるため、複雑な形状には対応ができないというデメリットがあります。

また、加工時の摩擦熱は1000℃を超えることもあることからワレが発生する可能性も高く、一般的に研削加工の際は「研削液」により冷却をおこないながら加工処理をおこないます。

加工にも時間がかかることもデメリットとして挙げられ、切削加工などにて形をつくった状態の後工程として研削加工が用いられることが多くなります。

研削加工時の注意点

研削加工時には、以下の4つの現象が起こる可能性があります。

- 目こぼれ

結合剤の砥粒が必要以上に落ちてしまう現象のこと。表面の仕上がり面が悪化するほか、砥石の消耗も早くなります。 - 目つぶれ

砥粒の尖っている部分が削られてしまい平坦となり、研削ができなくなる現象のこと。目つぶれが起きると摩擦面が広がり、「研削焼け」も起こる可能性があります。ダイヤモンドドレッサと呼ばれる円錐状の器具により砥粒を戻します。 - 目詰まり

砥石の気孔部に切りくずが詰まることで、切れ味が悪くなってしまうこと。主にアルミニウムや銅といった軟金属の研削に発生しやすい現象です。目つぶれと同様に、ダイヤモンドドレッサを使用し切れ味を戻します。 - 研削焼け

加工対象物と砥石の間に摩擦が起きることで、温度が上昇し、酸化反応が発生すること。変色をはじめ、耐摩耗性の低下も引き起こします。

研削加工と研磨加工の違い

どちらも表面を削り取る加工となるため、同じような加工方法として捉えることができますが、加工方法自体が大きく異なります。

研削加工は円盤状の砥石を高速回転させ、製品と接触することで細かな切れ込みを入れて表面を削っていく方法となります。一方の研磨は、砥粒を作用させて、低速で表面を磨いていく方法です。

研磨加工は一定の負荷で加工を行うのに対し、研削加工は所要の切り込みを与えながら加工をするという点で違いがあります。

広義においては、それぞれ同じ加工方法とされていますが、運動制御方式と圧力制御方式という方式の面で違いがあります。

研削加工と切削加工の違い

切削加工とは、バイトやフライス工具といった切削専用の機器・工具を使用し、加工対象物の不要な部分を削り取ることで目的の形状に加工をおこなう方法となります。

研削加工も切削加工も、工作物の不要な部分を「削り取る」という点において大きな違いはありませんが、切削は「大まかに削っていく工程」、研削は「大まかに削ったものを仕上げていく工程」となります。

研削加工はTDCで

研削加工は、加工対象となる製品によって、加工方法を選択する必要がある加工方法となります。

株式会社ティ・ディ・シーは各工法を熟知しているほか、平面研削加工のみならず、製品に対して最適な加工方法を提案することができます。

またさまざまな加工における独自の技術開発とノウハウを蓄積しており、あらゆる形状にも対応が可能です。

お客様の求めるあらゆる精密加工にも対応いたしますので、ぜひ一度ご相談ください。

Webからのご依頼・お問い合わせ

関連ページ