微細加工とは? | 基礎知識と加工方法の解説

このページでは、微細加工技術について基礎知識と加工方法の解説します。

TDCの精密研磨加工サービスについては、『精密加工研磨加工・超精密研磨加工-精密加工のサービス』ページもご覧ください。

Contents

微細加工とは

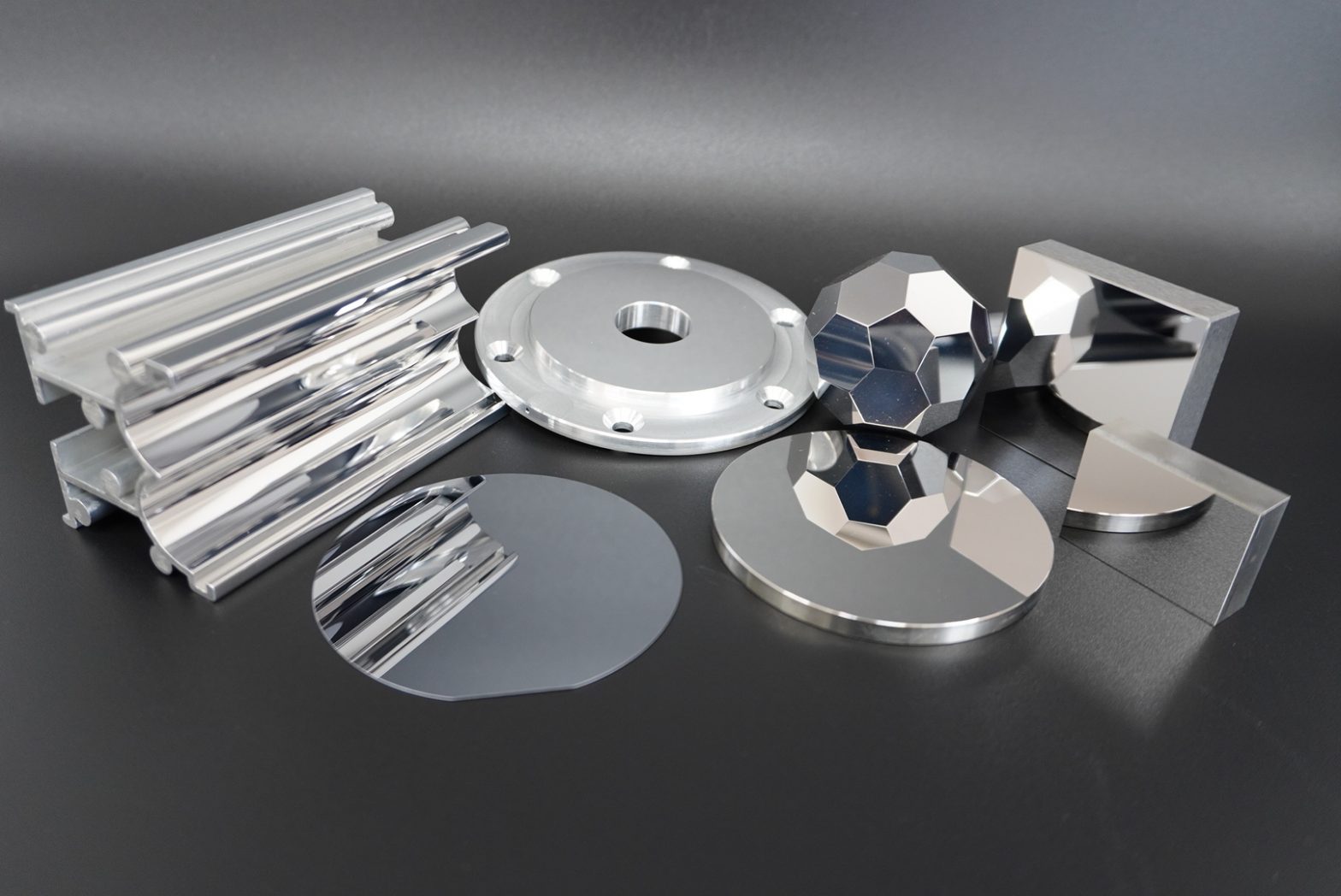

微細加工とは、金属や樹脂などの材料に対して、微細な加工を行うことを指します。

微細加工と称する際の具体的な基準はありませんが、一般的にはミクロン(1/1000mm)単位で加工することを「微細加工」と呼びます。

微細加工は、目では確認できないほど細かな加工となるため、正しく加工するには経験豊富な技術者が必要なほか、加工の精度を高めるため工場や機械の温度・湿度管理をしたり、振動対策をしたりと、微細加工に適した環境を構築しなければなりません。

微細加工に近い呼称として、厳しい精度や公差で加工を行うことを「精密加工」と呼ぶこともありますが、微細加工と精密加工を同じ意味合いで使うこともあるなど、表現方法は企業毎で異なります。

加工方法別の微細加工

微細加工はさまざまな加工方法を用いることで実現されます。

代表的な微細加工方法は、以下となります。

切削による微細加工

微細加工を切削や研削にて行う場合、工具の精密な回転や送り出しが可能な加工機を用います。また、工具は耐久性があり、切れ刃が鋭い専用の工具を用いることが一般的です。

加工時は、発生したバリや切粉が加工時に悪影響を及ぼす可能性があるほか、薄くて柔らかいワークでは変形することもあるため、加工機の使用方法やワークに対する知識など、広範なノウハウが求められます。

切削加工の基礎知識や、TDCの切削加工精度について知りたい方は「切削加工とは? | 基礎知識・加工方法の解説、加工事例の紹介」のページをご覧ください。

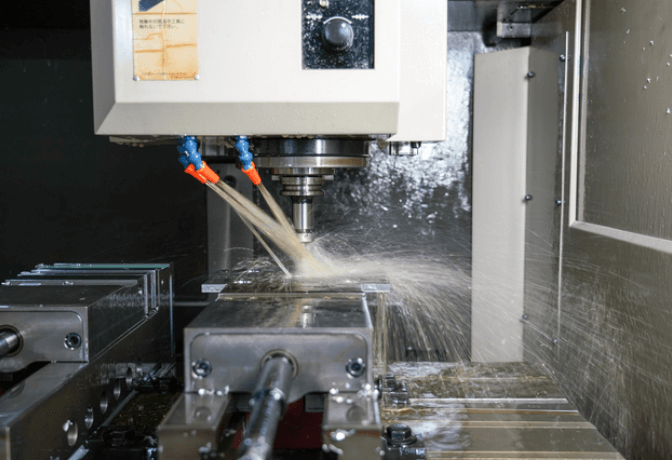

マシニングによる微細加工

マシニングセンタは、微細加工においてよく用いられる加工機のひとつです。

マシニングセンタの大きな特徴は、「ATC(自動工具交換装置)」を備えていることです。ATCとは機器内に格納された複数の工具を自動で交換できる機能で、本来であれば複数の機器を用いらなければ行えなかったフライス削りや穴あけ、ねじ立てといった加工を、入力したプログラミングに従い一括して行うことができます。

レーザーによる微細加工

レーザー加工では、近紫外線レーザー・遠紫外線レーザー・超短波パルスレーザーといったレーザー光線を用いて加工を行います。レーザーをピンポイントに照射することで細かな加工を施すことができるレーザー加工は、曲線や穴あけなど目的に応じて自由度の高い加工を行えるのが特徴です。

特に、低温で加工することができる超短波パルスレーザーは、熱による損傷が少なく、ガラスのような難加工材に対しても微細加工を施すことが可能です。

放電加工機による微細加工

切削や研削を行う際に加工による歪みが発生しやすいワークに対しては、放電によってワークを溶かしながら加工する形彫放電加工やワイヤ放電加工を用います。

放電加工は、電極とワークの間に放電を起こし、生じる熱によってワークを加工する仕組みであるため、硬い素材でも導電性があれば加工が可能です。

一般的に放電加工では加工面の精度を出すことが難しいため、さらに研磨を行うなど仕上げの処理も必要になる場合があります。

微細加工技術から製造されるもの

微細加工技術は、以下のような部品・製品に活用されています。

- 半導体

スマートフォン、薄型テレビ、パソコン、自動車、音楽プレイヤー、デジタルカメラ

- 液晶ディスプレイ

スマートフォン、薄型テレビ、パソコン、

- MEMS(微小電気機械システム)

スマートフォン、薄型テレビ、パソコン、自動車、音楽プレイヤー 、デジタルカメラ

微細加工に求められるポイント

微細加工では非常に細かい作業を行うため、精度を保つための対策が求められます。

精度の高い加工機

微細加工では精度の高い加工機械が非常に重要となります。

微細穴や微細溝ではミクロン単位の加工が求められるため、高い精度が実現できるマシニングセンタが必要となります。

一定の温度環境下で加工・測定を行う

樹脂や金属は温度の変化により膨張・収縮するという特性を持っています。

温度変化による影響を回避するために、切削条件やクーラントの管理、恒温室の準備などが必要となります。

機械の振動対策

精度の高い加工には、周辺からの微小な振動が大敵となります。

微細加工機を設置するにあたっては、床面を掘ったうえで基礎を作って他の加工機などから発生する振動の影響を軽減したり、防振台を設置したりするなど、振動対策を行うことが重要となります。

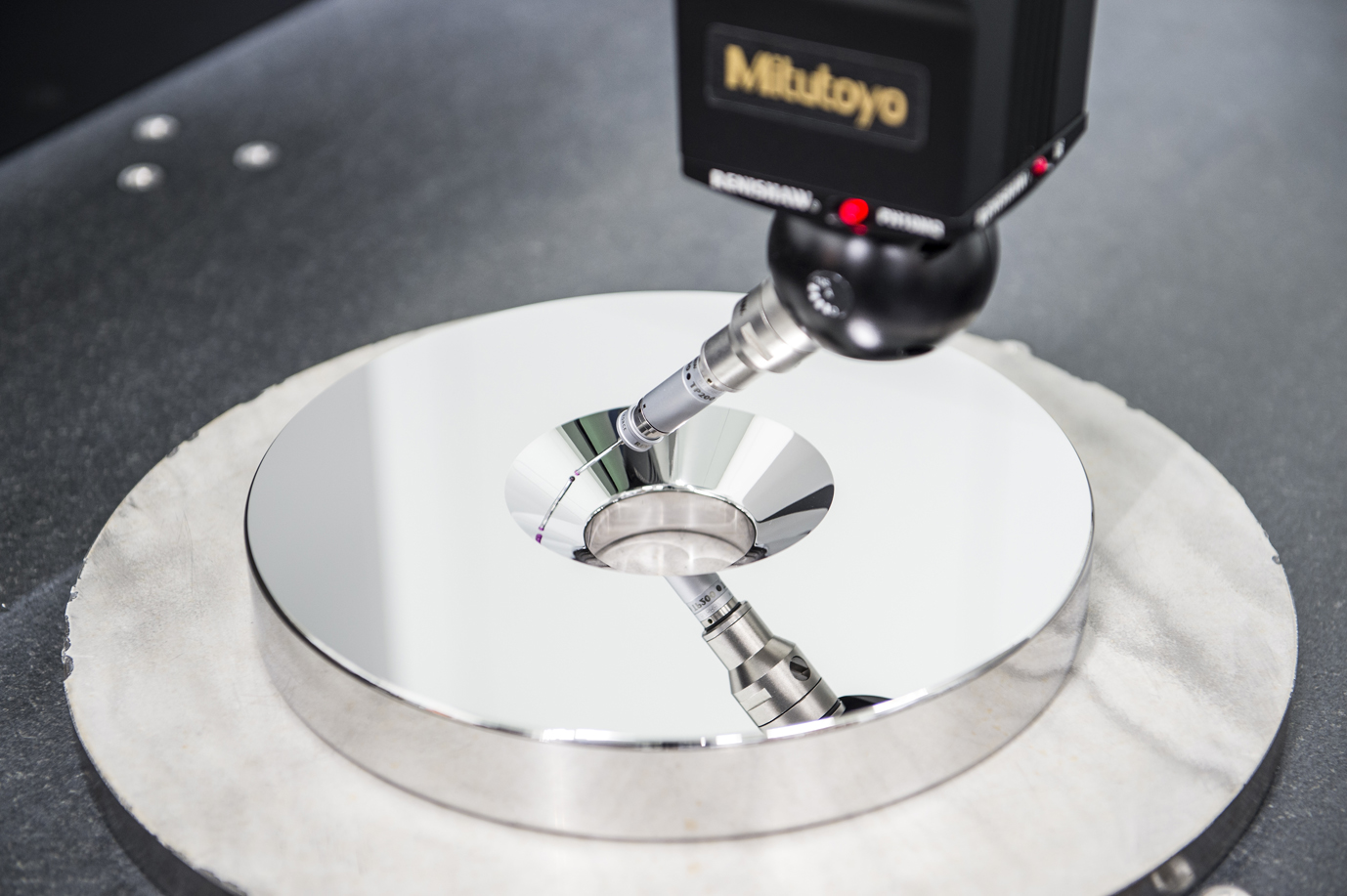

精度の高い測定機器を使用する

寸法精度や極小な加工が求められる微細加工では、ノギスやマイクロメータなどの測定器具が利用できないため、高性能なCNC画像測定器などの機器が必要となります。

材質の選択・管理

微細加工では材質の特性を理解し、用途に合わせた材質を選択、および管理することが重要です。

たとえば、吸湿によって寸法変位を起こしてしまう樹脂のような材料は、加工を行うまでは防湿庫で管理するなどの対策が必要です。

TDCで所有している微細加工機

TDCでは、以下の微細加工機を所有しております。

- 片面鏡面ラップ機

… 鏡面加工や平面度・平行度など高精度な精度入れを行う際に使用します

- 両面ラップ機

… GCラップ研磨機として使用しています

- CMPラップ機

… CMP研磨専用装置です

- 平面研削盤

… 厚み研磨や精度入れに使用します

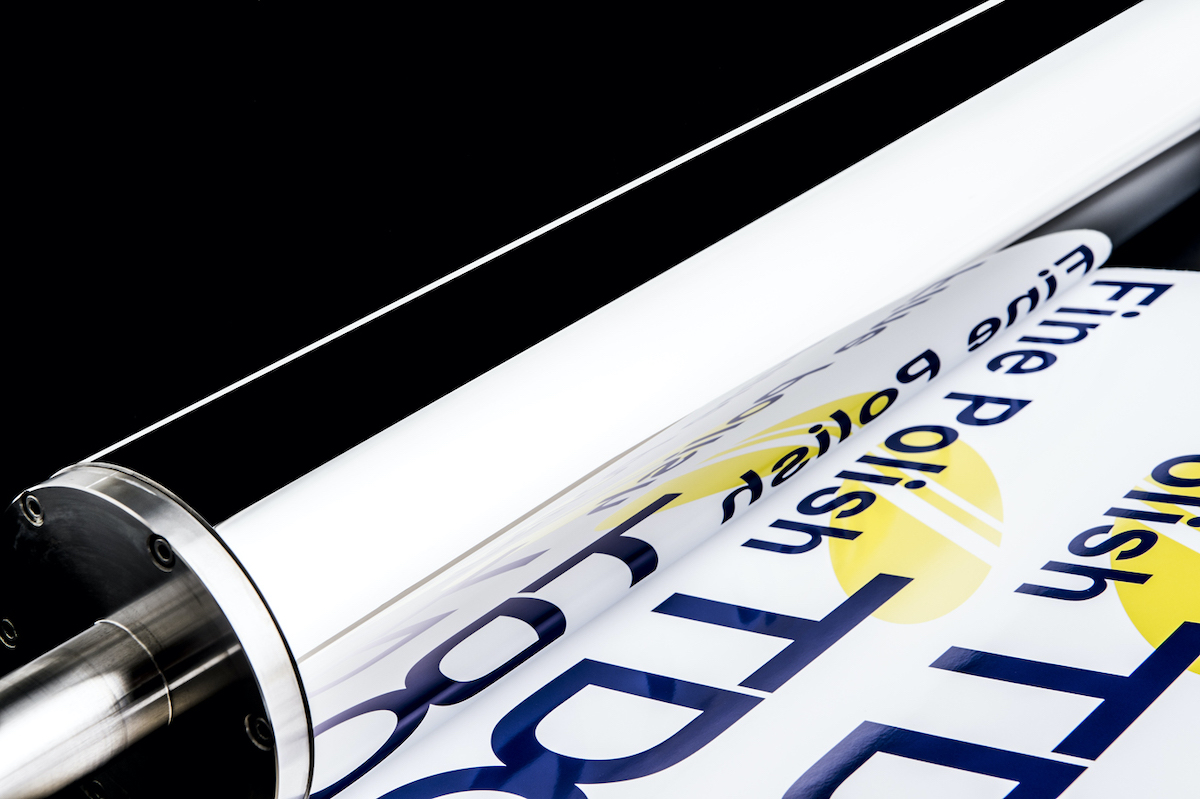

- 長尺金属箔鏡面加工機

… 1メートル以上の長尺箔を研磨する装置です

- 高精度ロール研磨機

… ロールやシャフトの内径や外径を鏡面に仕上げる装置です

TDCの加工設備の詳細については「加工設備」のページをご確認ください。

微細加工にはぜひTDCの研磨技術を活用ください

TDCでは、独自の技術開発とノウハウの蓄積によって、超精密ラップ・超精密研磨の分野で世界最高水準の研磨加工技術を保持しています。

この研磨技術は、微細加工の下地の平坦性や平滑性を出すための研磨工程において、広く取り入れていただいております。

鏡面出しや平面度出しが必要となる微細加工には、ぜひTDCの研磨技術をご活用ください。

関連ページ

- チャックテーブルとは?| 基礎情報と種類の解説・TDCでの加工精度

- 銅の研磨加工について | 銅の性質・用途、加工事例の紹介

- 溶射後の研磨加工

- サファイアの研磨加工について | サファイアの性質・用途、加工事例の紹介

- プラスチック/アクリル樹脂の研磨加工

- 表面処理/コーティング後の研磨

- ガラスエポキシ(ガラエポ)の精密加工

- 真鍮の精密加工・研磨加工

- 精密部品加工とは? | 加工方法の種類・加工事例

- 超純水洗浄

- ダイヤルゲージ

- チタンの研磨加工

- SUS(ステンレス)素材のテストピース・試験片の製造・販売

- 金属の研磨加工

- ウエハー(ウェハ)洗浄装置

- 鏡面加工・鏡面仕上げ(ミラーポリッシュ)

- ステンレスの鏡面加工

- アルミニウムの鏡面研磨加工・鏡面仕上げ(ミラーポリッシュ)

- プラスチック/アクリル/樹脂の鏡面研磨加工・鏡面仕上げ | 加工における注意点・加工事例

- ブルカー製「Dimension Icon」

- 半導体洗浄とは? | 洗浄の重要性と工程・洗浄装置の解説

- TDCで使用するMitutoyo(ミツトヨ)の測定器

- アルミの精密加工

- オプティカルナノゲージ

- タリサーフ

- タリロンド

- 精密洗浄

- 精密測定 | 測定方法の種類について

- TDCで使用するKEYENCE(キーエンス)の測定器

- ステンレスの研磨加工

- 樹脂の研磨加工

- SiCの研磨加工

- 円筒研削・円筒研磨

- 金型加工

- 微細加工とは? | 基礎知識と加工方法の解説

- ガラス/結晶材料の精密加工・研磨加工 | 加工方法の解説・加工事例

- 樹脂の精密加工

- セラミックスの精密加工

- 金属の精密加工

- 研磨加工の種類

- 研磨加工で実現可能な精度とは?

- 研磨加工に用いられる記号

- 研磨加工の原理

- CMP研磨加工とは | 基礎知識・TDCでの加工事例

- ポリッシング研磨加工

- ラップ・ラッピング研磨加工