円筒研削・円筒研磨

このページでは、円筒研削・円筒研磨の加工方法を説明し、大きく3つに分けられる円筒研削の種類について、それぞれの特徴、メリット、デメリットを紹介していきます。

TDCで行っている研磨加工については、『研磨加工』ページも合わせてご参照ください。

TDCの超精密加工について、下記内容を記載したPDFカタログをダウンロードいただけます。

●表面粗さRa1nmを実現する超精密鏡面加工

●自社開発技術(高精度鏡面ロール・超精密鏡面金属箔・スペーサー/シムなど)

あわせてご覧くださいませ。

>>TDCカタログ

Contents

円筒研削・円筒研磨とは?

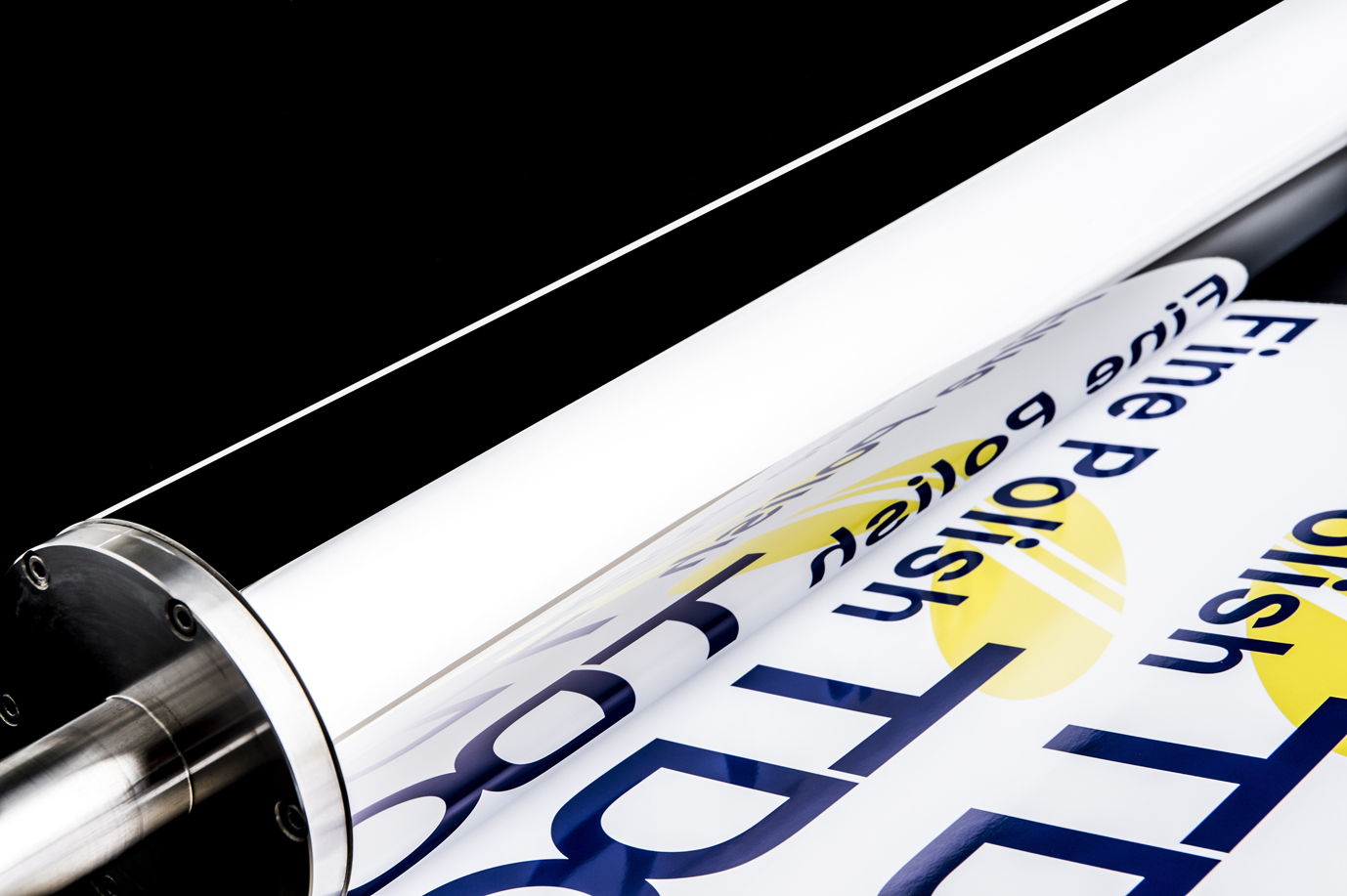

円筒研削とは、その名のとおり円筒形状の加工対象物の外面を研削する加工方法です。一般的に「円筒研磨」と呼ばれる加工も、実質はこの「円筒研削」にあたります。

研磨加工では一粒一粒が刃のような役割を持つ砥石を使用するため、より精度の高さが要求される製造・精密加工に適しており、旋盤・フライスよりはるかに寸法精度の高い加工が可能となります。

そのため、旋盤加工では規定した誤差の範囲に仕上げるのが難しい場合、熱処理によって一般的な旋削バイトで対応できない場合などには円筒研磨による加工を行います。

さらに円筒研削・円筒研磨後には、磨き跡なども目立たなくするスクラッチフリーの仕上げを行うことで、より精密できれいな研磨仕上げを行うことができます。

円筒研削・円筒研磨のメリット

円筒研削・円筒研磨には、以下のようなメリットがあります。

- 旋盤・フライス加工、芯なし研削といった加工方法よりも精度の高い加工が可能

- 円形の側面、円筒工作物の外側を研削することが出来る

- CBN砥石やダイヤモンド砥石を使用することで、クロムメッキや焼入れした後の鋼鉄など非常に硬い加工物も削ることが可能

- 溝などがあっても加工可能

円筒研削・円筒研磨 のデメリット

円筒研削・円筒研磨には多くのメリットがある一方で、以下のようなデメリットもあります。

- 生産性に劣る

円筒研削・円筒研磨は、加工の工程において加工物の着脱や機械操作に時間を要します。

そのため、他の加工方法と比較して、大量生産には不向きであることが欠点となります。

円筒研磨加工にはぜひTDCの研磨技術を活用ください

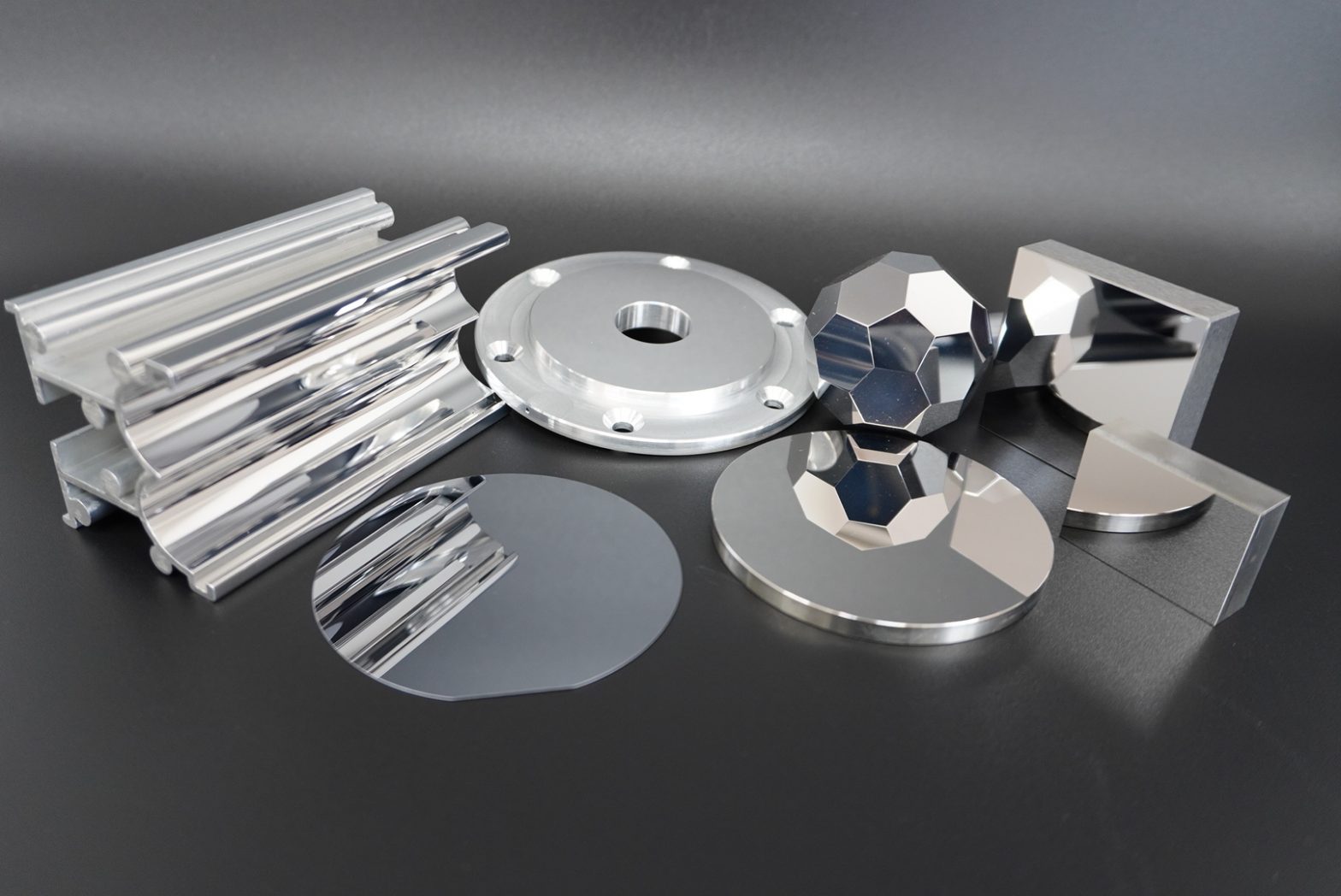

TDCでは、これまでに蓄積された研磨・研削のノウハウや充実の加工設備により、あらゆる円筒研磨のご相談にもお応えします。

- 1個から量産品まで対応

- 材料調達から全加工まで対応

- 多種多様な材質に対応

幾何公差や寸法など厳しい加工精度をキープしつつ、スクラッチフリーでの鏡面仕上げが可能ですので、ぜひ一度円筒研磨のお悩み・ご要望をTDCまでご相談ください。

※ナノレベルの面粗さを実現するTDCの円筒研磨の技術については「TDCの精密鏡面円筒ロール/精密鏡面円筒シャフト」でもご紹介しています。

Webからのご依頼・お問い合わせ

円筒研削の種類

円筒研削には、主に以下の3種類があります。

- トラバース研削

砥石を工作物の軸方向に平行移動させて研削を行う方法 - プランジ研削

工作物を固定して砥石を動かして研削する方法 - アンギュラ研削

工作物の軸に対し、一定の角度を設定することでコマ型の砥石を押しあて加工を行う方法

それぞれの加工方法にはメリットとデメリットがあります。

トラバース研削

トラバース研削とは、円筒研削盤による加工方法のひとつで、加工物の軸方向に対して往復させることで平面加工を行う方法となります。

往復研磨により加工後の面粗さも高くなるため、鏡面加工も可能となります。

トラバース研削は、砥石の幅より加工部が広い対象物や段がない対象物に適しています。

トラバース研削のメリット

プランジ研削に比べ、高い面粗度を実現することが可能です。

鏡面加工も可能となっているため、高精度な円筒を製作することができます。

トラバース研削のデメリット

長い対象物に対しての加工では、中央部がたわみやすく、またトラバース量も多くなるので精度に注意が必要です。

プランジ研削

トラバース研削同様に、一般的に多く用いられる研削方法のひとつです。砥石を回転している加工物に当てる際に垂直に押し当てて削る方法となります。

加工物の軸方向に対してスライドはさせず、切り込む方向の運動だけを与えて研削します。

プランジ研削のメリット

横軸方向の移動があるトラバース研削より力が強く伝わるため、効率的な研削が可能です。

動力伝達効率も高く、工作機械のスピンドルに対してのダメージが少ないため、耐久性にも優れています。

プランジ研削のデメリット

深いポケットやへこみなどの加工をする場合、チップが詰まってしまい排出されにくくなることがあります。

また、切りくずの排出口として穴の設置などが必要となります。

アンギュラ研削

対象物の軸に対し、斜めに一定角度を設定してコマ型の砥石を押しあてることで加工する研削法となります。

円筒の外径部と端面を同時に研削できるのが特徴で、段付きワークをより効率的に短時間で行うことが可能です。アングルスライドプランジ研削とも呼ばれます。

アンギュラ研削のメリット

加工物の端面が効率的に研削できます。

端面を中凹に加工できるのに加え、端面と外径部を同時に研削できるため、加工効率がよく生産性が高くなります。

アンギュラ研削のデメリット

鏡面研削などの超高精度・精密研削を行うことができません。

加工には通常NC装置が使われますが、斜めに角度を付けて切り込むため、経年劣化も考慮した補正をかける必要が生じます。

砥石の表面を研いで切れ味を取り戻すための作業が複雑であるといった点もデメリットとなります。

スパークアウト

円筒研削では、「スパークアウト」というワードをよく耳にすることがあると思います。

スパークアウトとは、研削加工の最後に切り込みを行わず、砥石を数秒間空回転させることを言います。

最後の仕上げにスパークアウトを用いることで、切り残し部分が除去され円筒研削における加工精度の向上を図ることができます。

円筒研削の注意点

円筒研削には、以下のような注意点・欠陥が発生する可能性があります。

- びびり

- きず・送りマーク

- ワーク精度不良

ひびり

びびりとは、加工対象部の仕上げ面に、斑模様が発生した状態のことを指します。

主な発生原因は以下となります。

- 機械の振動

- 振れや砥石の精度不良

- 加工条件の不適合

- 切れ味の低下

きず・送りマーク

送りマークとは加工面に生じる傷で、回転運動を与える円筒研削では、起こりやすい欠陥となります。

主な発生原因は以下となります。

- 砥石選択の不適当

- 砥石の目直し不良

- 研削液の不適当

- 粒度の選択が不適当

- 砥石の周速度が不適当

- センター合わせ不良

- 目直しが不適当

ワーク精度不良

研削の対象となるワークの精度に不良があった場合、欠陥が起こる可能性があります。

主な発生原因は以下となります。

- 砥石選択の不適当

- ワークの不平衡

- ドレッシング不良

- センターorセンターレストブレードの不適当

- 研削盤の調整不良

- ワークの熱膨張

関連ページ