[TDCモノづくりストーリー]

“可視化”と現場でのコミュニケーションが支える、ナノオーダーの超精密研磨

ティ・ディ・シー代表の赤羽優子がお話する、ものづくりのバックストーリー。

今回は、弊社の技術力を支える現場での取り組みについてご紹介します。

加工と測定を繰り返し

ナノオーダーの違いを見極める

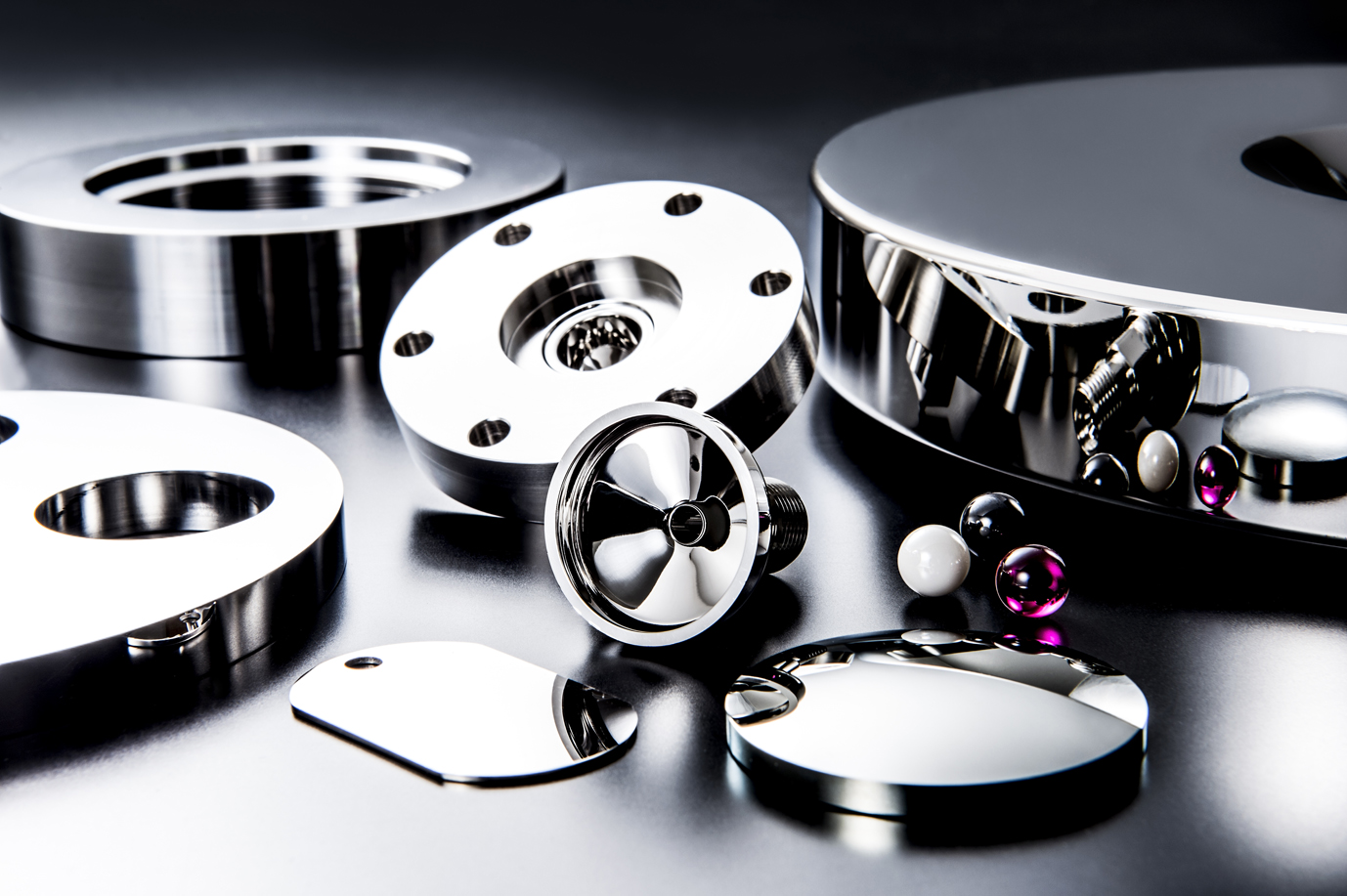

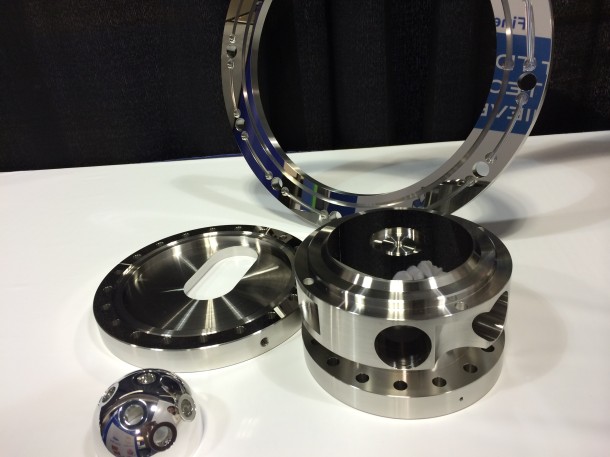

ティ・ディ・シーが手掛けるのは、あらゆる材質・形状に対するRa1nmレベルでの超精密研磨。ありがたいことに、半導体関連、電子部品、医療機器、航空・宇宙分野など、さまざまな先端分野からご依頼をいただいております。

特殊な加工を要する1点ものの製作も数多く承っておりますが、その過程で欠かせないのが技術者たちの“泥臭い”作業です。

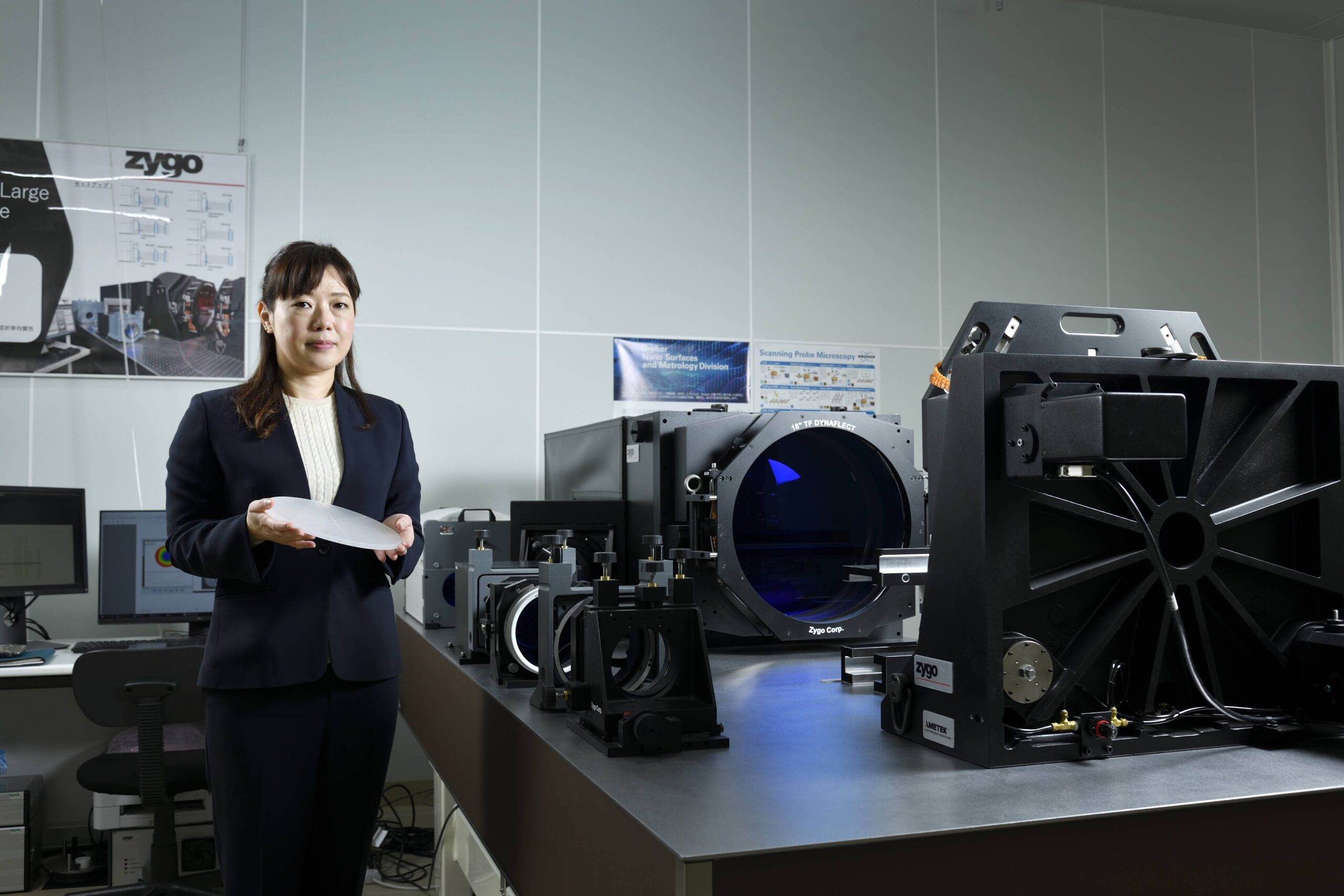

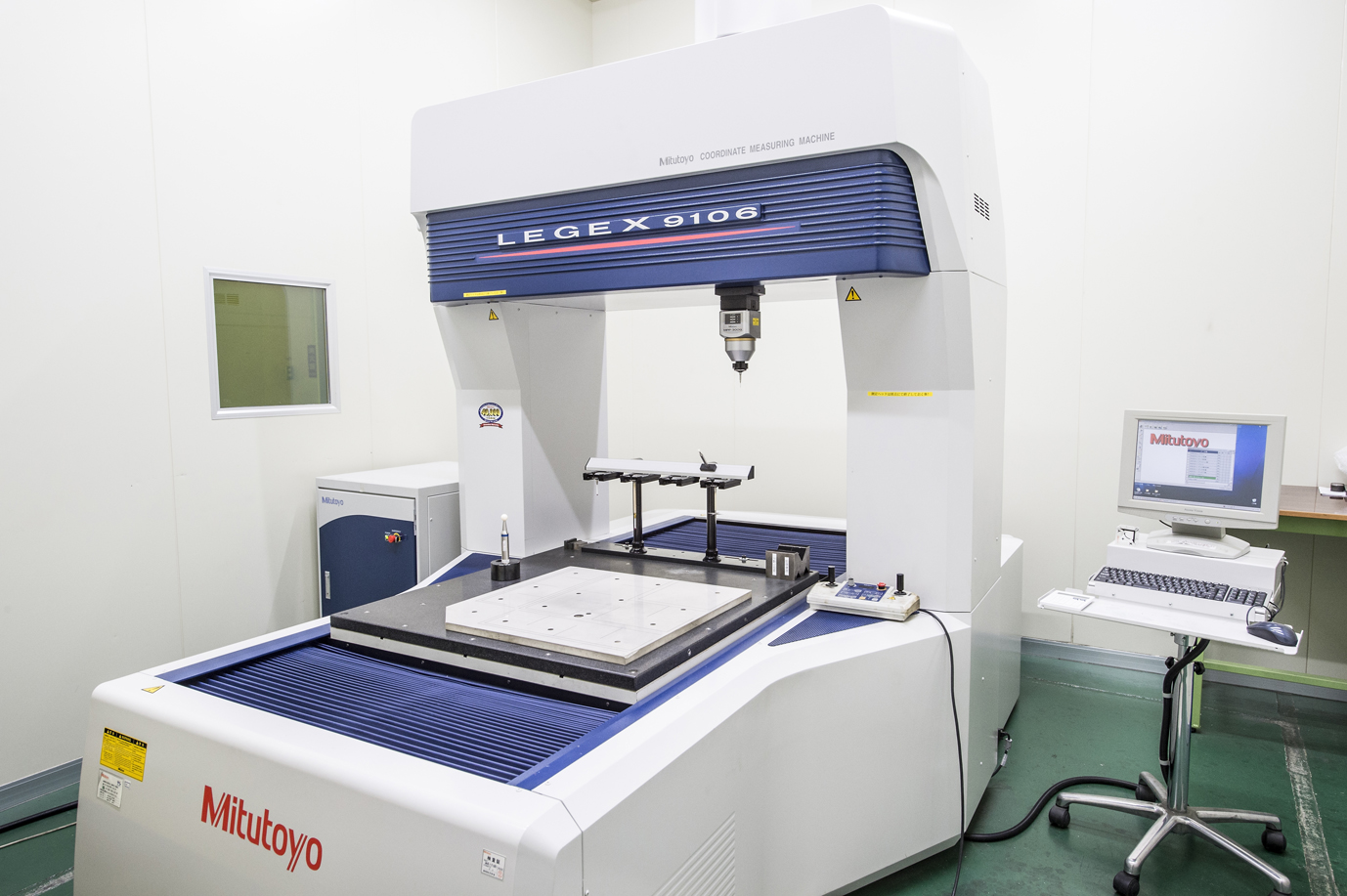

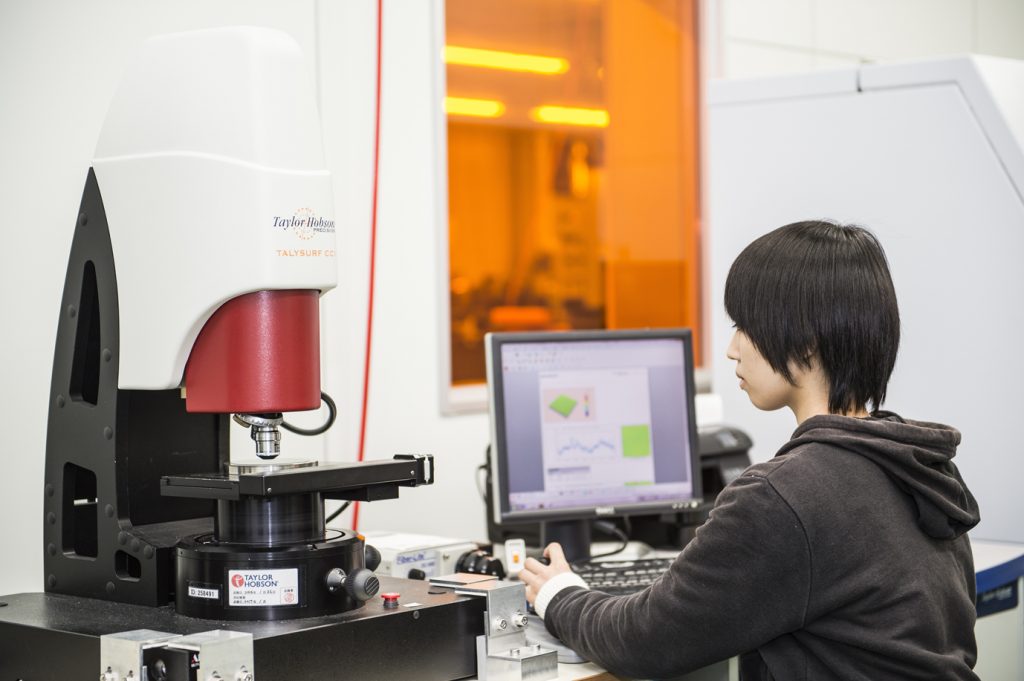

弊社で技術者が研磨をする際は、測定までをセットで行っていて、加工して測る、加工して測る、を繰り返しています。その際に重要なのが超高精度の測定機です。

(ティ・ディ・シーの測定機や設備については、「設備一覧・品質保証」のページをご覧ください。)

ナノオーダーの測定はものすごく繊細な工程で、測定機は数千万から高いものではそれこそ億を超えるような機械。大学のラボにあるような測定機で、壊れたら大変なものなんですが(笑)、ティ・ディ・シーでは、入社したらまずそれを使えるように全員にトレーニングしています。

肉眼では見えない変化を「測定」で可視化

測定というのは、つまり「可視化」することです。物の形が変わる様子をナノオーダーで測定すると、「何をしたらどういう変化が起きたのか?」が見えてくる。

物って少しでもこすったらわずかに形は変わっているんですが、そんな微妙な違いは肉眼では見えません。でも測定器にかけて測ることで、摩擦をこのぐらい起こしたら表面がこれぐらい変わるとか、研磨したらちょっとだけ温度が変わるとか、ほんの少しの変化が見えてくる。それが見えると「なるほど、こういう現象が起きるのか」と自分で実感できるようになります。

専門家が測ってくれたデータを後になって見るわけではないので、自分が研磨した結果、「ここが変わったな」ってその場で確認できて、それがなぜかを考えるんですね。「もしかしたら、これが理由かも」と考えて、もう1回同じことをやってみたら確かに同じ変化が起きると。そうやって1日に何回も何回も測っているんです。その繰り返しが、技術者たちの力になっていっていると思っています。

あちこちで始まる“おしゃべり”が、

現場での大事なコミュニケーション

昔は、難しい技術って職人技と言われて、「見て盗むもの」、「教わるものじゃない」とされていました。でも、うちの会社の場合は丁寧に教えるということをすごく大事にしています。入社2年目の社員が1年目の社員に教えていたりと、どんどん自分が知っていることを伝えていく。人に教えることは頭の整理にもなって、より自分の理解が深まっていくので、教える側の成長にも繋がります。

先ほどの測定の話の続きにもなりますが、工場の中で自然と会話が始まる場所のひとつが測定機のある測定室。工場ではそれぞれ複数台加工機があって作業は基本的にひとりで行うんですが、加工を終えるとみんな測定室に戻ってくるんですね。

そこで「これどう思います?」と近くの人に話しかけたりしておしゃべりが始まる。逆に、誰かが悩んでてうまくいってなさそうだなって思うと、まわりの人たちが寄っていって、「じゃあこうやってみたら?」ってアイデアを出してみたり。みんなすごく無責任なんですけど(笑)、そうやって他の人と話しているうちに本人の気づきに繋がるということもあるんです。

実は、ティ・ディ・シーではちゃんと座って行うような会議はほとんどありません。よく驚かれるのですが、私も含めて各部署のリーダーが話すような会議は1週間でせいぜい30分ぐらい。ただあっちこっちで立ち話をいっぱいしているんです。きちっとした会議が少ない代わりに、いろんなところでおしゃべりをしているのがいいんじゃないかなと思います。

弊社では幅広い世代の人たちが働いているのですが、教える側も教わる側も対等で、良い信頼関係があります。分からないことがあれば誰か得意な人に聞きに行き、年下の人から教わることもある。

そういった現場でのコミュニケーションこそが、大事なことだと感じています。

関連ページ