CMP研磨加工とは | 基礎知識・TDCでの加工事例

このページでは、CMP研磨加工の基礎知識について解説します。

CMP研磨加工は、加工液と砥粒を利用した、化学・機械的アプローチの相乗効果により、ワークの表面粗さをナノレベルまで研磨する加工技術です。

研磨加工の基礎知識や、TDCで行う研磨加工の内容については、『研磨加工』のページをご参照ください。

TDCの超精密加工について、下記内容を記載したPDFカタログをダウンロードいただけます。

●表面粗さRa1nmを実現する超精密鏡面加工

●自社開発技術(高精度鏡面ロール・超精密鏡面金属箔・スペーサー/シムなど)

あわせてご覧くださいませ。

>>TDCカタログ

Contents

CMP研磨加工とは

CMPとは「Chemical Mechanical Polishing(化学機械研磨)」の略で、研磨剤(スラリー)に含まれる成分による化学的な処理と、機械的な研磨を同時に行う技術のことを指します。

CMP研磨加工は、通常の研磨加工に比べて表面除去効果が高く、ナノレベルまでワークを平滑化できます。

スラリーの組成を組み替えると、同一基板に存在している異質物をまとめて研磨できるほか、研磨したい材料だけを選択して研磨することも可能です。

ラップ研磨だけでは面粗さが足りない材質においても、CMP研磨加工では、より精密な面粗さを実現できます。

CMP研磨加工の用途 | MEMS、半導体ウエハ、難削材

CMP研磨加工の用途は、パワーデバイスやMEMSデバイス用のウエハ、SiCやGaNの難削材料の研磨などが代表的です。半導体分野を中心に、多岐に渡り採用されています。

特に半導体やMEMSの製作で用いられるような接合用基板は、接合強度の向上や、良好な接合状態の確保のために、接合面の平滑化やナノレベルでの表面粗さが必須となります。このような場合にCMP研磨加工が活用されます。

接合用基板は、一般的にCMP研磨加工を行った後に精密洗浄を実施します。

精密洗浄の基礎知識や、TDCにて実施している内容については、『精密洗浄』のページで解説しています。

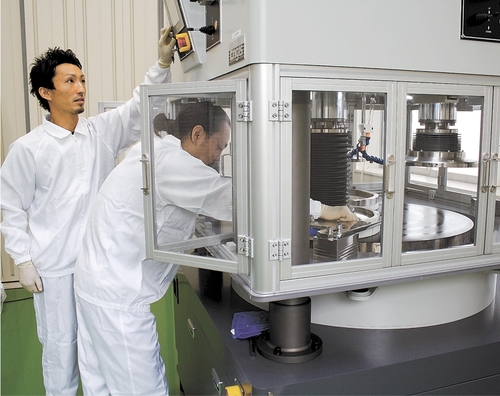

TDCのCMP研磨加工

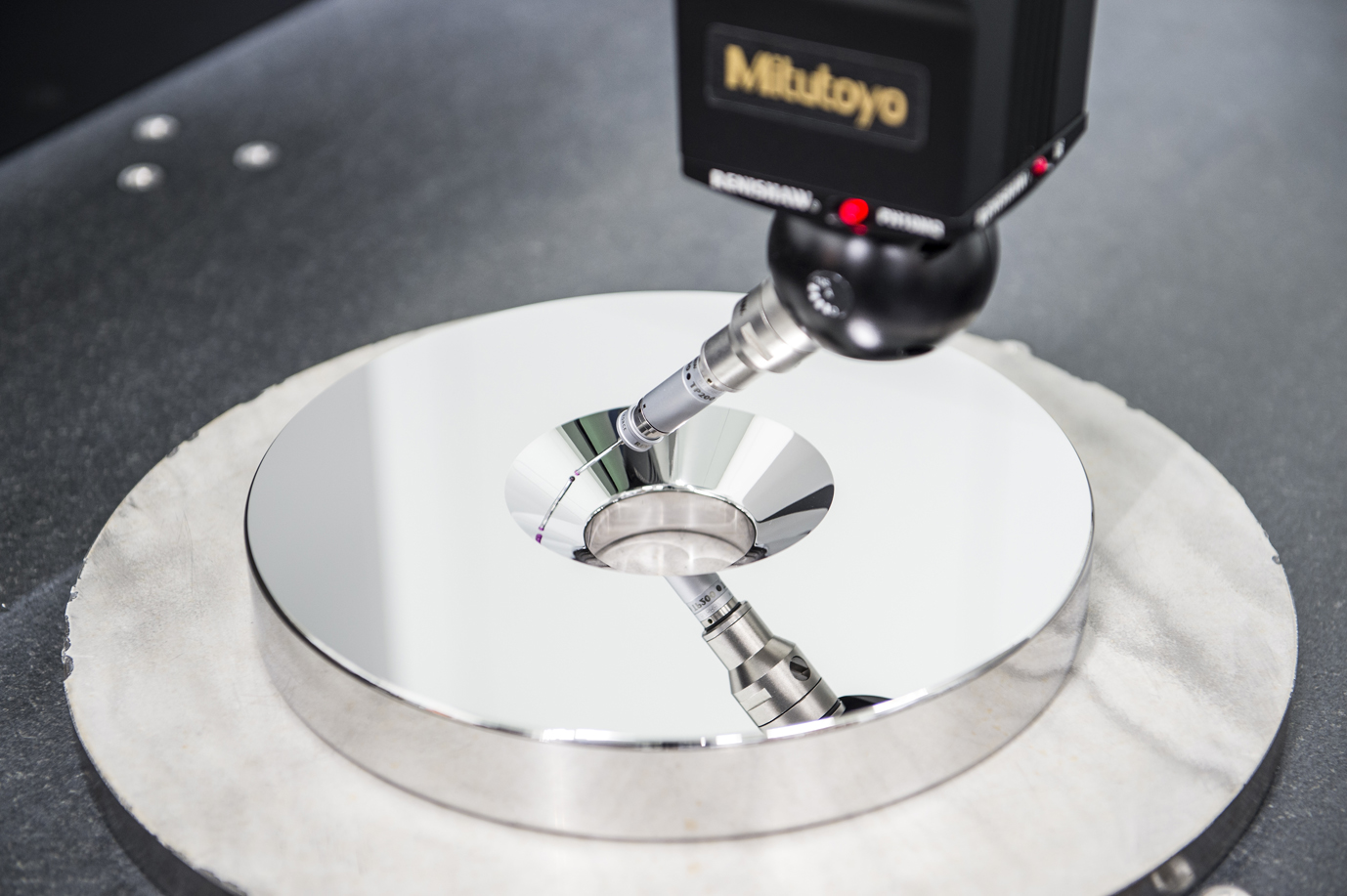

TDCの精密研磨加工・超精密研磨加工では、ラップ研磨にくわえ、精度や加工目的によってCMP研磨加工も取り入れています。

お客さまのニーズに合わせた最適な加工方法を弊社にて選択させていただきますが、CMPを用いた加工のご要望などにもお応えできるため、一度お気軽にお問い合わせください。

Webからのご依頼・お問い合わせ

TDCにおけるCMP研磨での加工事例

CMP研磨での加工事例①

- 材質:SiCウエハ

- 精度:表面粗さRa0.1nm以下

- 用途:接合用基板

CMP研磨での加工事例②

- 材質:LT&水晶基板 (LT側の研磨加工)

- サイズ:φ100xLT膜厚1um

- 精度:表面粗さRa0.2nm以下、膜厚ばらつき150nm以下

- 用途:異種材料の接合の平滑化・LT膜極薄化

CMP研磨での加工事例③

- 材質:テンパックスガラス

- サイズ:50x50xt1程度

- 精度:仕上げの厚み公差±1um

- 目的 :基板に彫られた流路(溝)の深さ管理

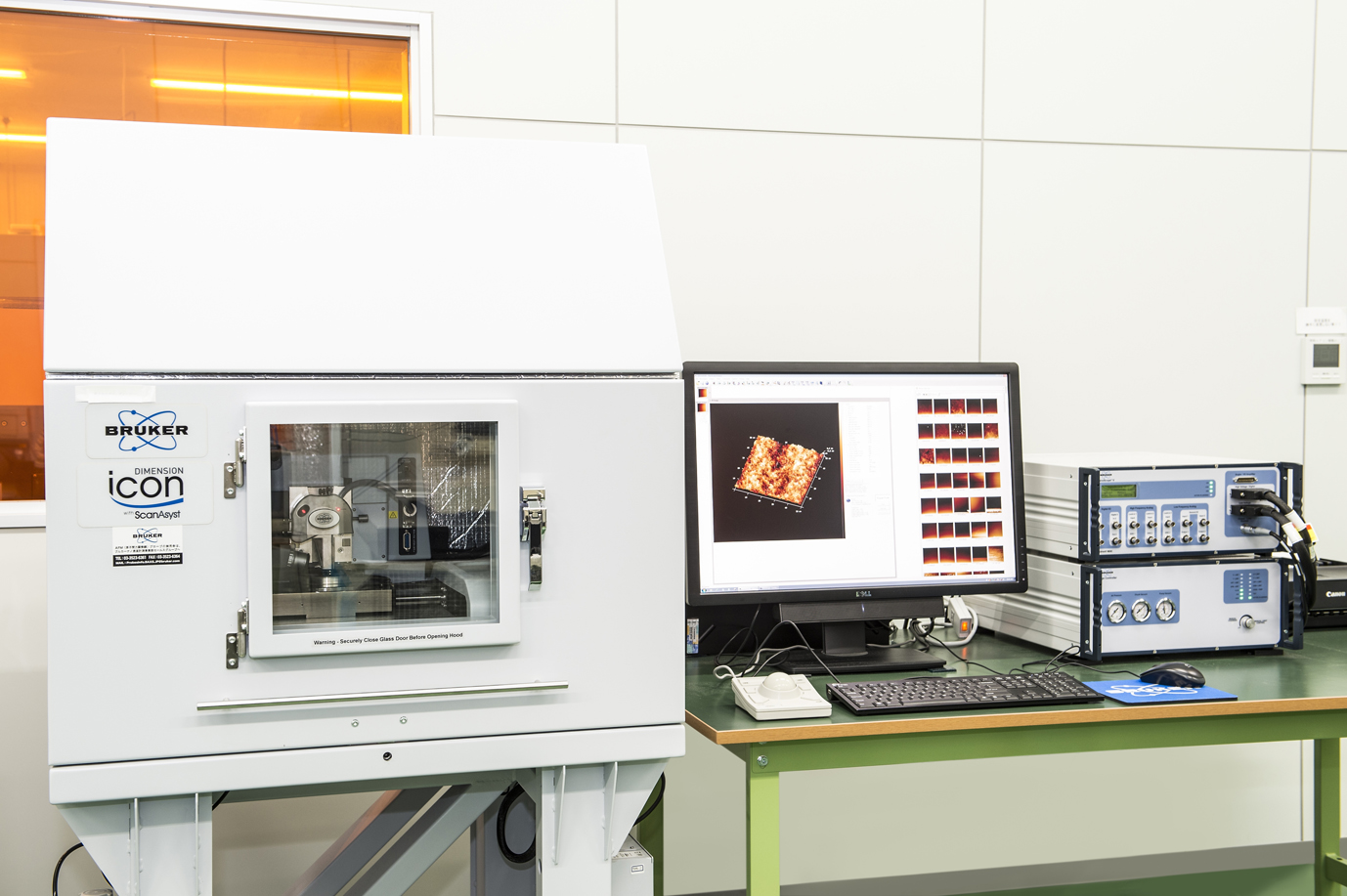

TDCで扱うCMP装置

| 名称 | メーカー | サイズ | 数量 |

| CMPラップ機 | 日本エンギス その他 |

φ18インチ~36インチ 【対応可能サイズ】 ~φ305mm程度 |

3台 |

CMP研磨を行う目的

CMP研磨は、主に以下の場合に用いられます。

- ワークの平滑化

半導体の信頼性や速度といった精密性を向上させる加工などに用いられます。 - 鏡面加工

ウエハなどを原子レベルの表面粗さに加工する際や、スクラッチや突起、パーティクルなど表面欠陥の低減などに用いられます。

CMP研磨加工の加工方法・加工原理

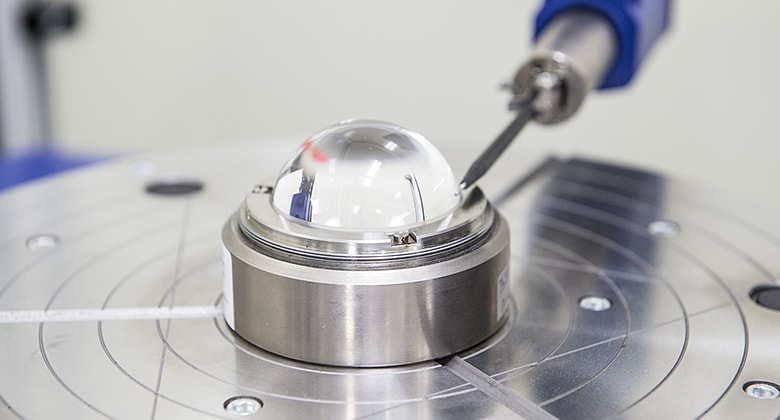

CMP研磨加工は、一般的なポリッシングとは異なり、スラリーに含まれる加工液の化学的な作用による研磨表面の溶去と、砥粒(シリカやアルミナ、ジルコニアなど)による機械的な除去を同時に行うことで、製品の表面をより滑らかにする加工技術です。

また、それぞれの相乗効果から研磨の速度や質の向上が見られるというのもその特徴としてあげられ、例えば、SiC基板・ウエハの化学機械的平坦化などの精密機器の仕上げに採用される技術です。

CMP研磨加工の工程・流れ

以下「ポリシング」を「ポリッシング」に変更

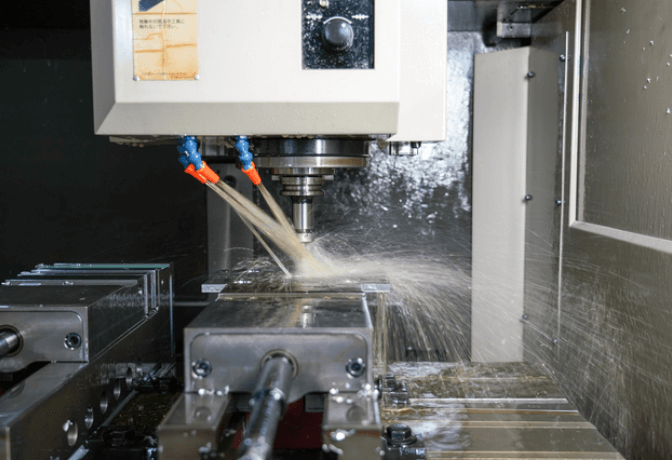

- CMP用パッドの貼付け…ポリッシング用アルミ盤にポリウレタンまたは発泡ウレタン製ポリシングパッドを貼り付けます。

- CMP用研磨剤の注水…CMP用研磨剤をポリッシングパッドに浸します。

- 試料ホルダーの設置…対象物が固定された試料ホルダーを所定の位置に設置します。

- タイマーの設定…加工時間を設定します。時間は加工用途・目的によって異なります。

- 回転数の設定…研磨盤の回転数を50~80rpmに設定をおこないます。

- CMP研磨の開始…これまでの手順完了後、研磨を開始します。

- CMP研磨後の清掃…研磨剤は固まりやすいため、研磨終了と同時に水→アセトン→アルコール→水の順番に洗浄を実施します。

CMP加工はTDCで

CMP研磨加工は、化学的・機械的なアプローチによる相乗効果で、ワークの表面をナノレベルまで滑らかにする方法となります。

工法を熟知していないとワークに対して最適な加工が行えない場合もあるため、ご依頼の際は経験やノウハウを有する企業を選びましょう。

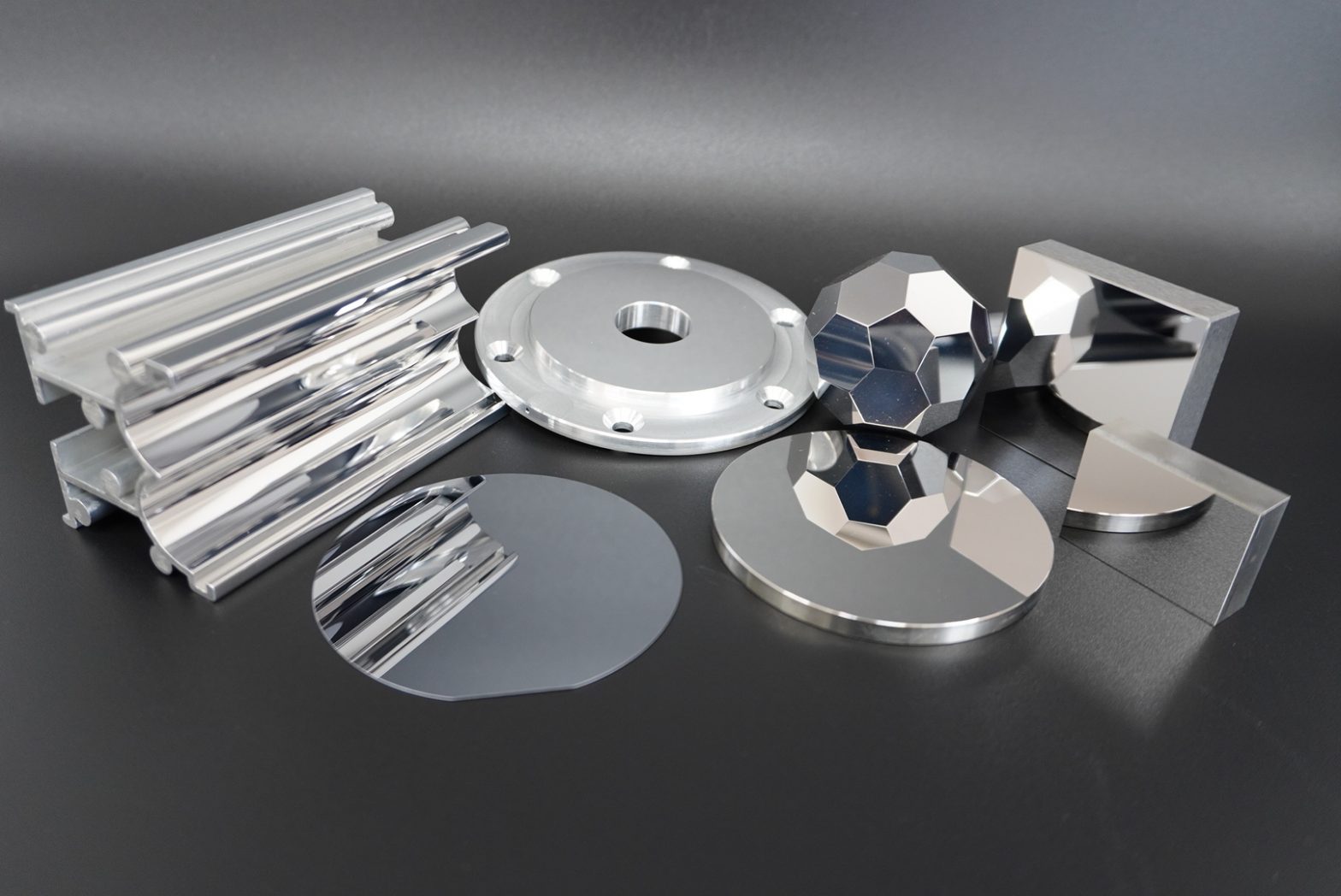

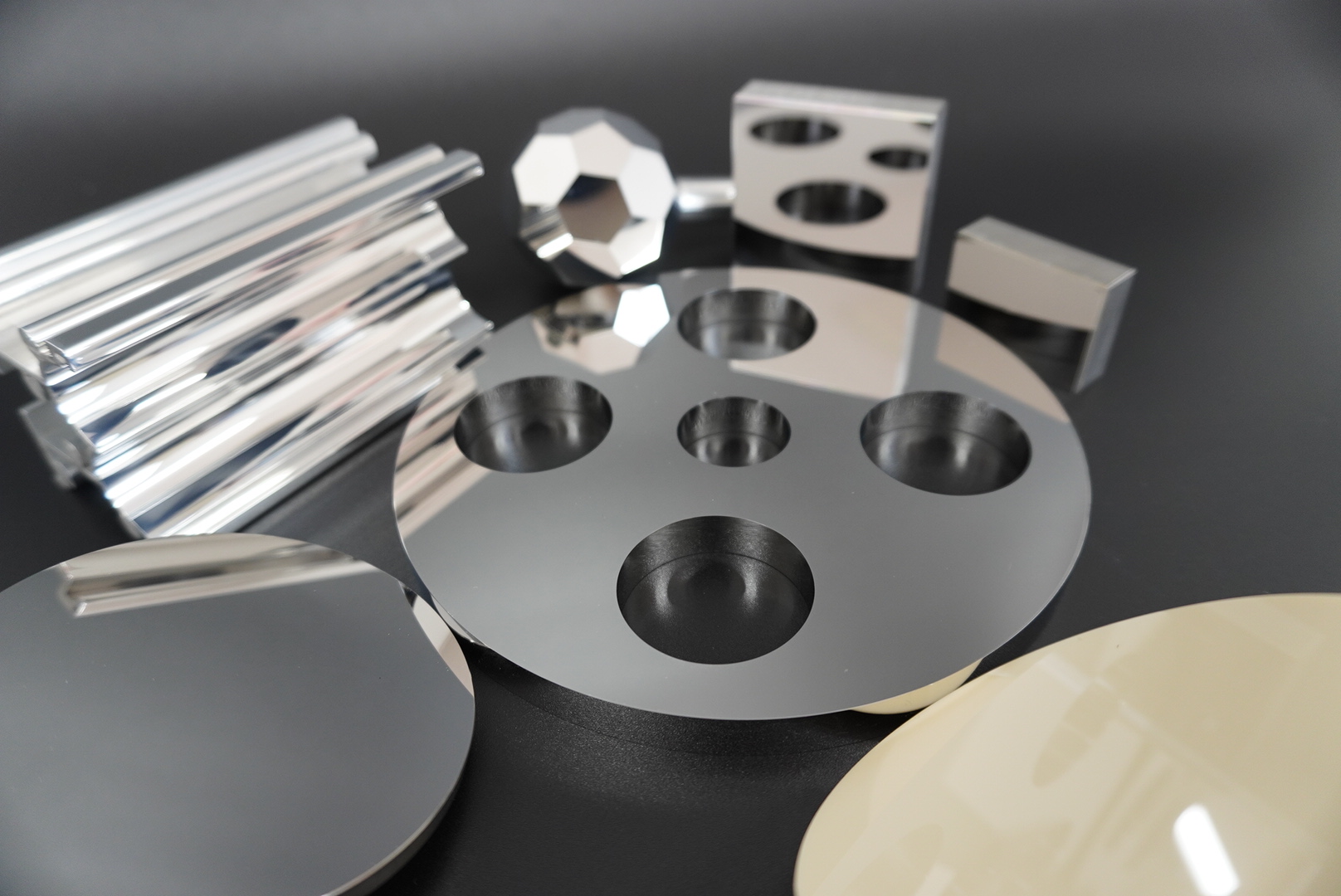

ティ・ディ・シーでは、加工における独自の技術開発とノウハウを蓄積しており、あらゆる形状に対応いたします。

ご希望の納期に合わせての納品も可能です。

研磨加工に関するお悩みをお持ちの際は、ぜひ弊社までご相談ください。

Webからのご依頼・お問い合わせ

関連ページ