研磨加工で実現可能な精度とは?

ここでは、研磨加工で実現できる精度、表面粗さ・面粗度について解説します。

TDCで行っている研磨加工については、『研磨加工』ページも合わせてご参照ください。

TDCで実施している精密測定については、『精密測定』ページをご参照ください。

Contents

研磨加工で可能な精度とは

研磨加工によって実現可能な精度は、加工対象物の材質やサイズ、形状、熱処理などによって大きく異なります。

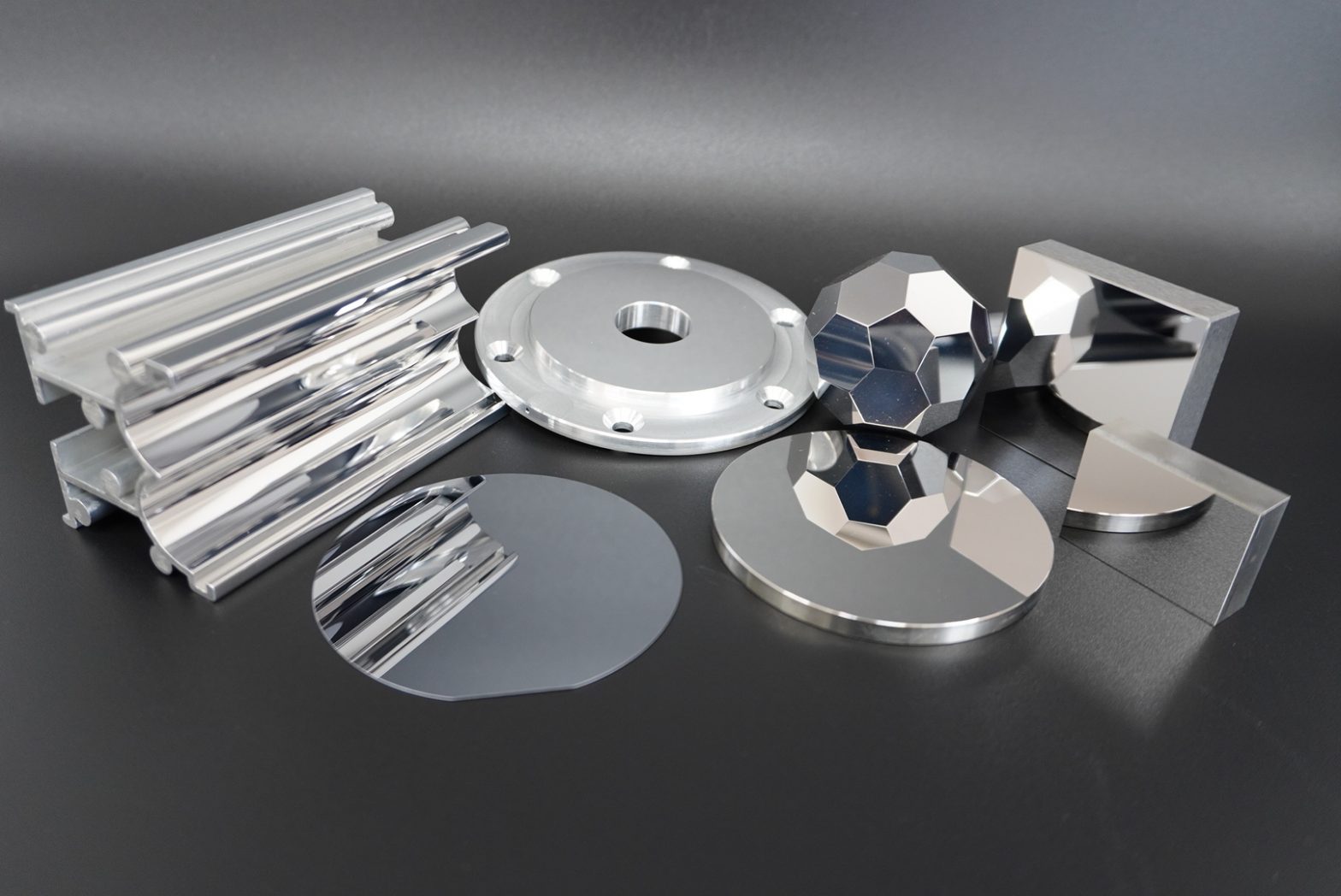

TDCでのもっとも小さな加工事例は、0.05mm 角の極小サイコロとなっています。大きなものでは研削盤のサイズで600×1,500、研磨盤(鏡面加工機)のサイズでΦ1メートル程度です。

高精度な加工ができる研磨・研削加工

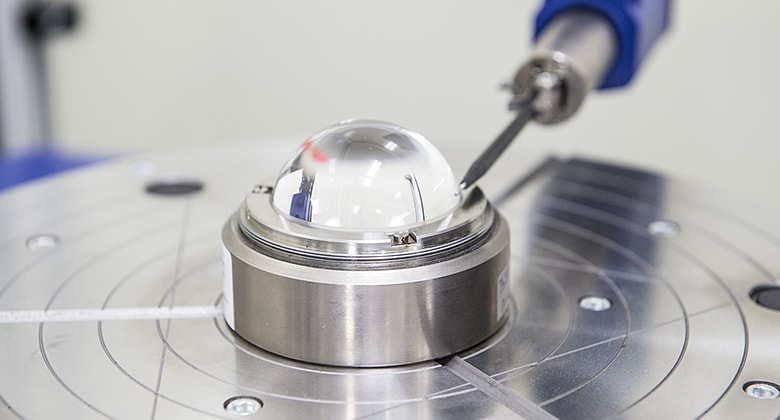

研磨・研削加工は、さまざまな加工方法のなかで最も高い精度の加工を施すことができます。

例えば研磨加工は、加工対象物に合わせた砥粒や加工方法を選定することで μm(マイクロメートル)といったミクロン単位での調整が可能となり、製品加工の最終工程の際に用いられることが多い技術となっています。

また、旋盤加工やフライス加工などの「切削加工」の後の工程として行われる研削加工は、製品の表面を削っていく加工方法となるため、滑らかで凹凸がより少なく仕上げる事が可能です。

高精度な加工に課題がございましたら、ぜひ研磨・研削加工を得意とするTDCまでご相談・ご依頼ください。

Webからのご依頼・お問い合わせ

表面粗さとは

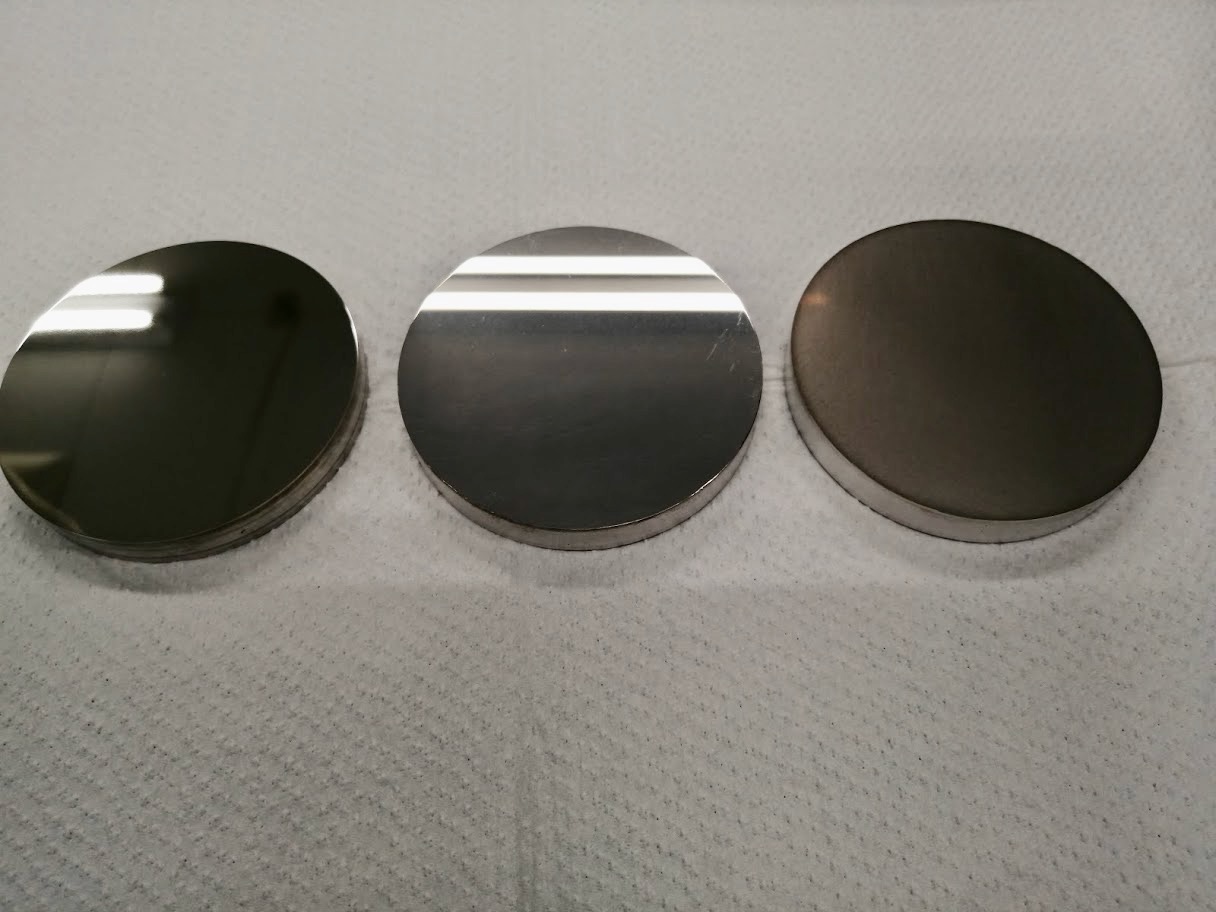

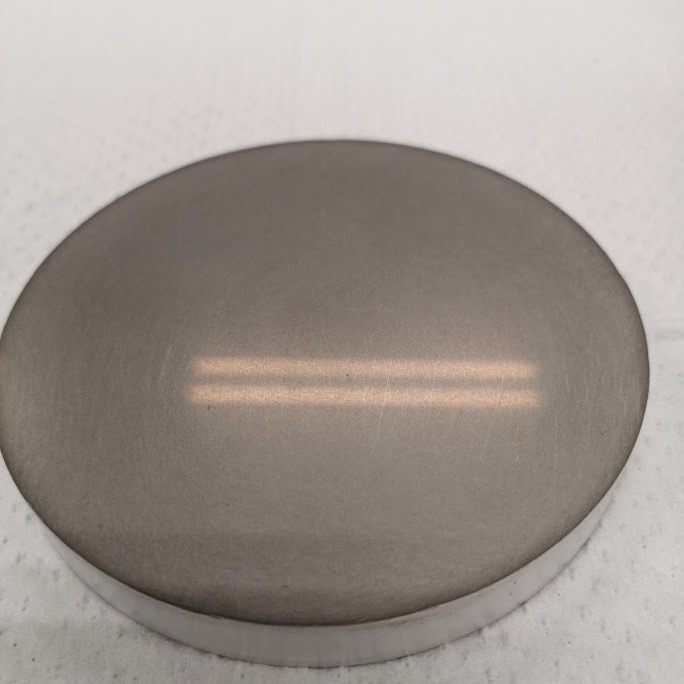

写真:Φ3インチアルミ基板の粗さ違い

表面粗さとは、加工後の表面に必ず生じてしまう凹凸(表面の粗さ)を様々な基準によって表したものです。

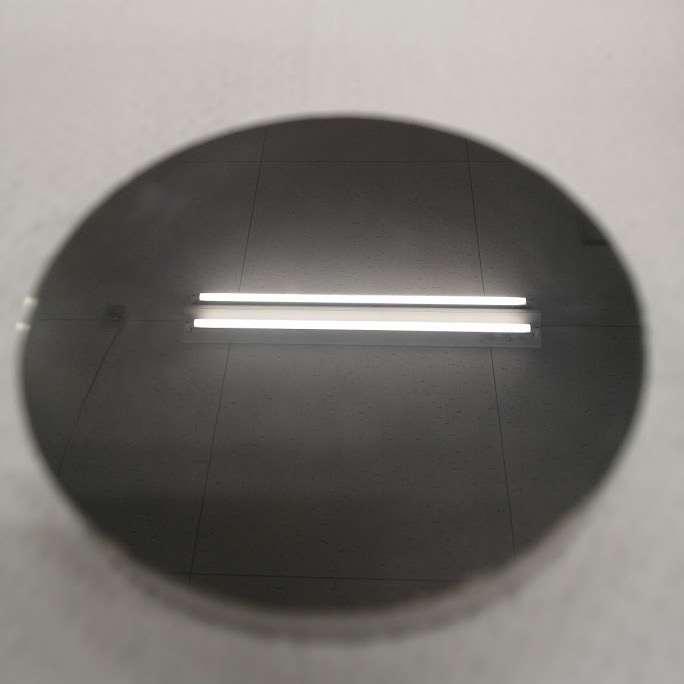

表面粗さが大きければ表面はザラザラとなり、光の反射も鈍くなります。一方で表面粗さが小さければ小さいほどに表面はツルツルとなり、鏡のように光を反射します。

とくに質感や手ざわり、摩耗量、機密性などが重要視される製品・部品では、この表面粗さが重要な指標となります。

表面粗さを示す指標・単位

表面粗さを表すために、さまざまな指数・パラメーターが存在します。

なかでも代表的な指数が「Ra」「Rz」「Rmax」の3種類です。※JIS B 0601:2013より

Ra(算術平均粗さ)

加工物の表面には非常に細かな凸凹があります。その断面図曲線は粗さ曲線と呼ばれ、Raは粗さ曲線の中央(加工物の表面)から平均してどれだけ凸凹しているかの指標となります。

Rz(最大高さ)

粗さ曲線から基準長さを算出し、最も高い部分の値と一番低い部分の値の和を算出したものがRzとなります。

Rmax(十点平均高さ)

粗さ曲線から基準長さを算出し、最も高い部分の値と一番低い部分の値の差を算出したものがRmaxとなります。

面粗度とのちがいは?

面粗度も表面粗さと同等の意味として使われる単語で、一般的にその意味や内容に大きな違いはありません。

表面粗さ・面粗度のご相談はTDCに

株式会社ティ・ディ・シーでは、さまざまな加工における独自の技術開発とノウハウを蓄積しており、あらゆる表面粗さの加工への対応・相談が可能です。

お客様の求めるあらゆる精密加工にも対応いたしますので、ぜひ一度ご相談ください。

Webからのご依頼・お問い合わせ

関連ページ