ダイヤモンド半導体のプラズマ援用研磨

このページでは、いま注目を集めるダイヤモンド半導体に関する研究の詳細、ダイヤモンド半導体の基礎情報を解説します。

ダイヤモンド半導体・ダイヤモンド基板の研究にTDCも参画

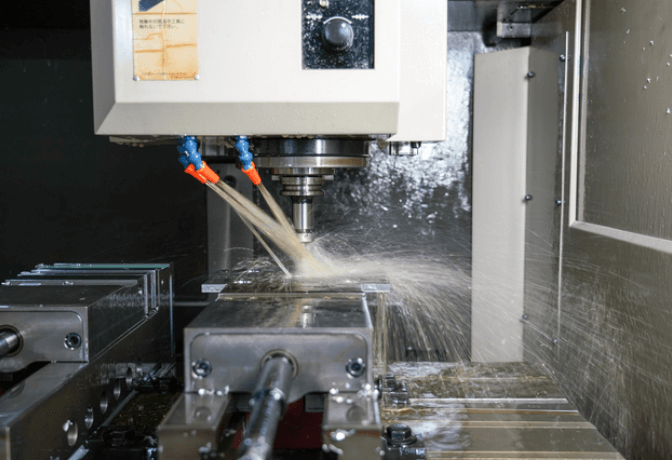

大阪大学、産業技術総合研究所、当社TDCの3者で国立研究開発法人科学技術振興機構(JST)様よりA-STEPのご支援を受けて技術開発をしているダイヤモンドに対する新たな研磨手法の開発に取り組んでいます。

これまでの研究成果が世界的な科学雑誌Scientifc reportsに掲載されました。 物質中で最も硬いダイヤモンドはダイヤモンドで磨く、というのがこれまで一般的でしたが、割と力づく(高負荷・高温・長時間)の加工のため、例えばシリコンウエハのような薄くて大きい形状の基板には対応できそうもない、という課題がありました。

わたしたちはこれまでよりも飛躍的に高能率(短時間)かつ低負荷(割れたりキズが付いたりしない)で磨く技術を開発しています。

Scientific reports(英文):https://www.nature.com/articles/s41598-020-76430-6

大阪大学release(和文):プラズマで実現!ダイヤモンドを傷つけず・素早く・磨く – リソウ (osaka-u.ac.jp)

2021年9月には、『プラズマを援用した大面積単結晶ダイヤモンド基板の高能率ダメージフリー研磨技術の開発』により、第41回(2021年度)の精密工学会技術賞(JSPE Technology Award)を受賞しました。

今回の賞は(株)ティ・ディ・シー(ダイヤモンド基板研磨の事業化)、大阪大学(プラズマ援用研磨技術の開発)、産業技術総合研究所(大面積モザイク単結晶ダイヤモンド基板の開発)の3グループが共同開発した成果が技術賞の受賞にふさわしいものと評価され、大阪大学の山村教授、 産業技術総合研究所の山田英明氏 、(株)ティ・ディ・シー代表の赤羽優子、技術者2名と共同受賞したものです。

ダイヤモンド研磨は従来スカイフという研磨方法が使われていたのですが、この方法ではダイヤモンドの砥粒で無理やり削るため、 基板表面にはダメージが入るとともに基板が割れてしまうという問題点がありました。また、硬いダイヤモンドは、通常、研磨に非常に長い時間がかかってしまいます。

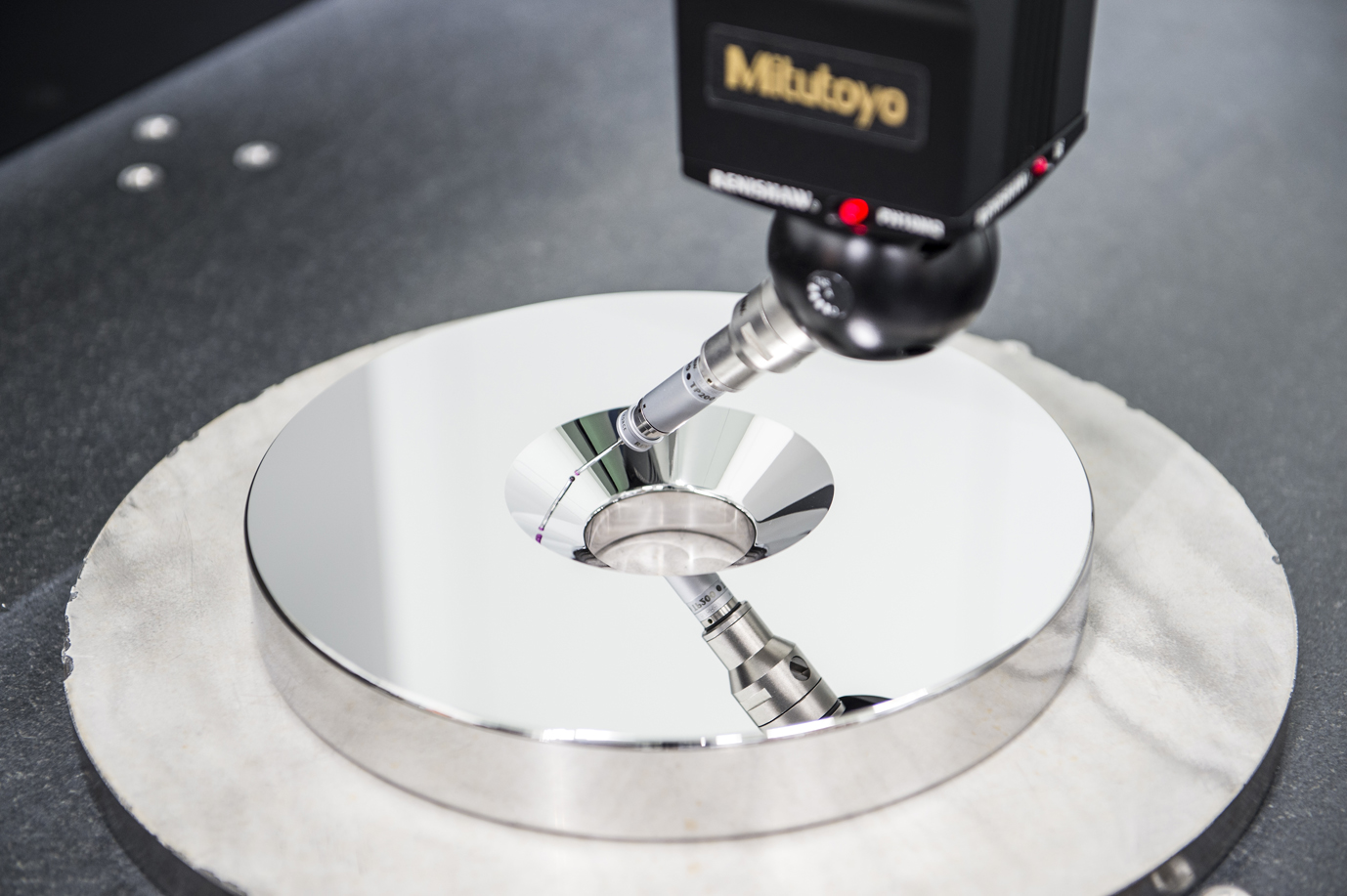

我々の研究グループでは、ダイヤモンドよりも軟質な石英ガラス製の回転定盤にアルゴン+酸素プラズマを照射してダイヤモンド基板を押し当てて研磨することで、低研磨圧力でも高能率に良好な表面粗さが得られることを見出し、20 mm角という大面積モザイク単結晶ダイヤモンド基板を10μm/h以上のレートで研磨することに成功しました。

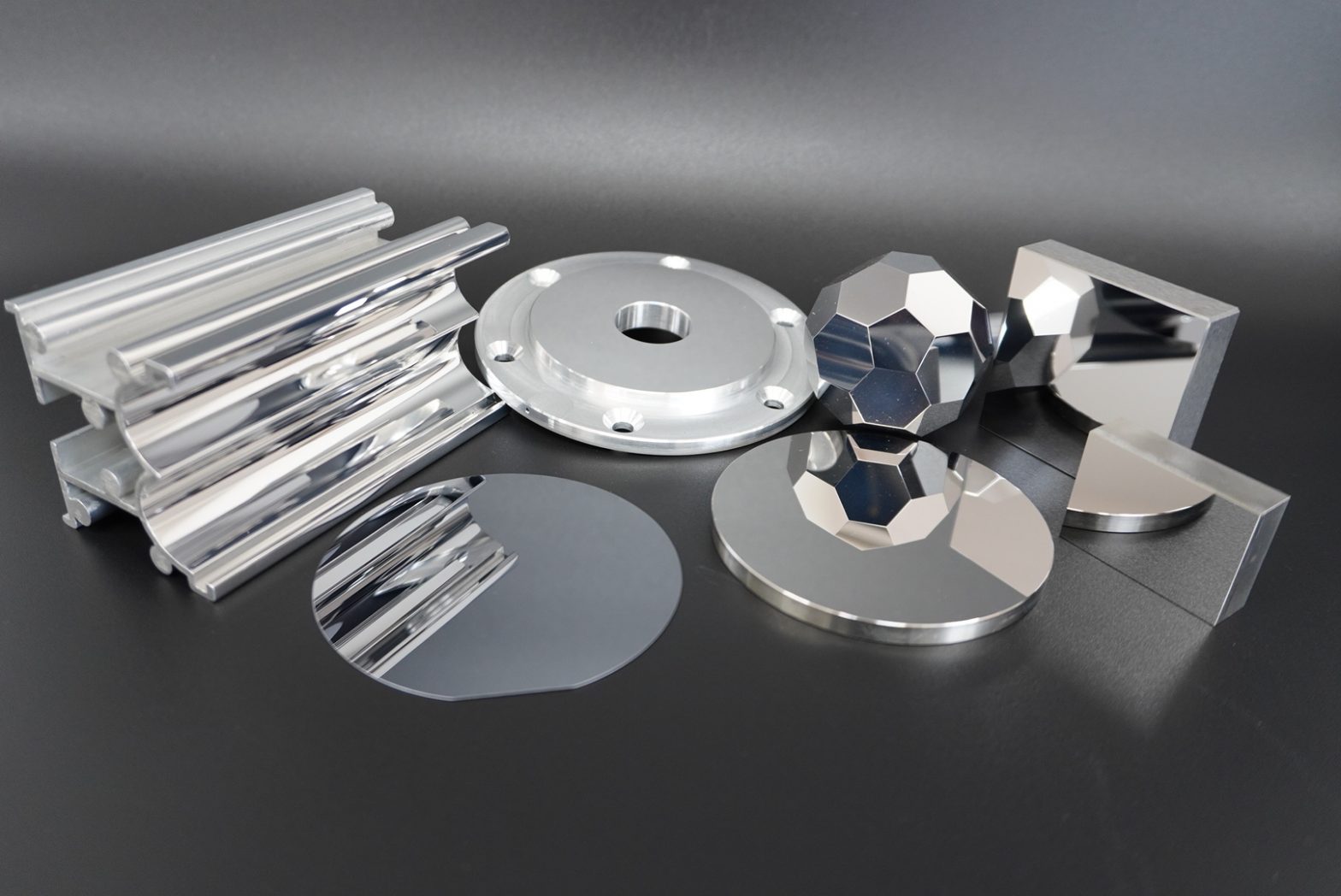

TDCでのダイヤモンドの精密研磨事例

弊社ではダイヤモンド基板研磨の受託加工を承っております。

加工サイズは~40角、面粗さはSa0.1nmオーダーを実現。パワーデバイスやヒートシンク、あるいは光学窓材として用いる上で十分なレベルの粗さが得られました。

ダイヤモンド研磨加工につきまして、加工のご依頼やご質問がありましたら、ぜひお気軽にお問い合わせください。

Webからのご依頼・お問い合わせ

ダイヤモンド半導体・ダイヤモンド基板とは

ダイヤモンド半導体(ダイヤモンド基板)とは、人工ダイヤモンドを使用した半導体のことを指します。

これまで、技術的に実現が不可能とされていたダイヤモンドを使用した半導体ですが、近年の研究・開発によりダイヤモンド薄膜の合成など基礎技術が発展し、実用化の可能性が開かれてきています。

ダイヤモンドはSiやSiCなどの従来の半導体材料と比較し、低消費電力や絶縁耐圧性能、熱伝導率などに優れているため、研究開発が盛んになってきている分野となります。

半導体材料として注目の素材であるダイヤモンド

ダイヤモンドの熱伝導率は、なんと銅の約5倍。屈折率や硬度はあらゆる物質の中でも最高レベルとなります。そのため、これまでにもダイヤモンドは宝石・装飾品としてではなく、素材を削る工具として用いられてきた時代もありました。

これらから、ダイヤモンドは半導体材料として非常に優れた性質を持っているのです。

ダイヤモンド半導体が実用化されれば、電気自動車や電車を動かすパワーデバイスの電力損失を劇的に低減でき、ヒートシンク・放熱用基板の冷却システムも不要よなり省スペース化と軽量化にも期待ができます。

関連ページ