摩擦試験を実施しました

こんにちは、お客様サポートチームのアリサです!

実はTDCでは各種テストピースや摩擦試験片のご依頼も多くいただいております。

しかし、『TDCで磨く事でどういった利点があるのか』をはっきりとは理解しておりませんでした。

その為、ラップ研磨を施したテストピースは摩擦力や摩擦係数が変わるのかを確かめるべく、摩擦試験を実施いたしました!

●試験の条件

今回の試験で使用した材質は3種類、それぞれ「平面研削面」「粗ラップ面」「鏡面ポリッシュ面」の3パターンを用意しました。

条件:荷重2N×45分間

●材質と面粗さ

| 平面研削面 | 粗ラップ面 | 鏡面ポリッシュ面 | |

| SCM420(浸炭) | Ra 221 nm | Ra 6.83 nm | Ra 0.55 nm |

| SUS440C(焼入) | Ra 323 nm | Ra 4.98 nm | Ra 0.62 nm |

| A5052 | Ra 135 nm | Ra 20.0 nm | Ra 0.71 nm |

・・・残念ながら、A5052は試験を中断せざるを得ませんでした。

どうやら材質が柔らかすぎる場合、削れた粉が回転している面に付着し、摩擦力が異常にあがってしまうというトラブルが発生するようです。

摩擦試験は基本的に硬い材質でご依頼を頂くのですが、こういった理由があるのですね!これも勉強になりました。

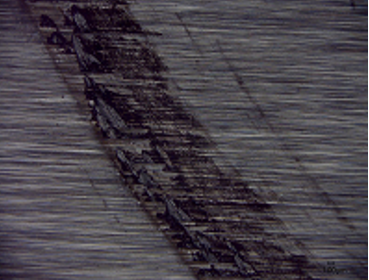

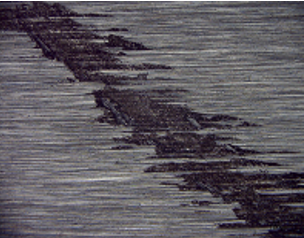

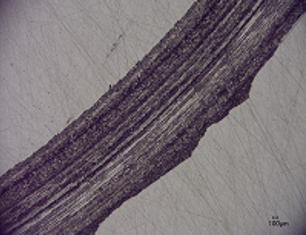

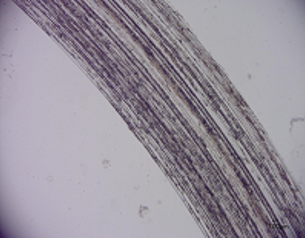

●プレート写真

下記は摩擦試験を行った後のプレート写真です。

削れ方を見ると、SCM420とSUS440C(焼入)はいずれも平面研削品は面が粗いことから、ボールが局所的に当たる=接触面積が小さいことがわかります。

粗ラップ品は一応面で当たっていますが、鏡面ポリッシュ品に比べるとやはり接触面積が小さくなっています。 当たり方も鏡面品の方が綺麗に面当たりしています。

ちなみに、アルミについてはボールがプレートを削り取り、削り取った粉がボールや摩擦プレートの別の場所に凝着している様子がみられました。

●結果

最大摩擦係数は、なんとなくではありますが『平面研削面<粗ラップ面<鏡面ポリッシュ面』の傾向が見て取れました。

つまり、『ボールの当たる面積が大きければ摩擦力も大きい』との推論ができそうです。

面が粗い方が細かく削り取るので摩擦力は小さく、面が平滑(鏡面)になるにつれ摩擦力が大きくなり、多くのアルミを削っているものと推察されます。

摩擦係数を調べるという実験は初めての試みでしたが、「Ra1nmレベルまで磨き込んだ方が良い結果がでる」という理想通りにはいきませんでした。

しかし、失敗や希望通りではないといった結果も含めて有意義な試験にできたかと思います。

今後も鏡面仕上げ品に対して様々な実験を行う予定でおります。

試験の内容や結果はブログでまとめますので、今後もご愛読の程よろしくお願いいたします。

- 2024年 夏季休暇のお知らせ

- Forbes Japan Onlineにてナノテラスが紹介されました

- 河北新報オンラインにティ・ディ・シーが掲載されました

- 5/22「WBS ワールドビジネスサテライト」にTDCの取り組みが紹介されます

- NHK<ナノの世界が未来をテラス>にTDCの取り組みが紹介されました

- ティ・ディ・シーのコーポレートムービーができました。

- Forbes6月号「NEXT100 100通りの世界を救う希望」にTDC代表赤羽のコメントが掲載されました

- NHKの番組にてティ・ディ・シーの取り組みが紹介されました

- 代表の赤羽による連載第4弾がForbesに掲載されました

- ゴールデンウィーク休業のお知らせ

- 【レポート】ナノテラス計測までの道のり(前編)/ 利用の手順や予約について

- 2024年度の入社式を行いました

- 新工場竣工のお知らせ

- 代表の赤羽による連載第3弾がForbesに掲載されました

- 代表の赤羽による連載第2弾がForbesに掲載されました

- 第30回東北ニュービジネス大賞を受賞しました

- 謹賀新年

- 年末年始休暇のお知らせ

- ボストンMRS Exhibition 出展のご報告

- ドイツ COMPAMED出展のご報告

- 女子会

- Forbesにて代表の赤羽による連載が始まりました!

- 代表赤羽がものづくり中小企業における放射光活用について説明させて頂きます。

- 事業方針説明会を開催しました

- 2023年 夏季休暇のお知らせ

- 【ご連絡】6/2は創立記念日のため休業となります

- 【ブルカー x ティ・ディ・シー共催】超精密研磨・評価ウェビナーのご案内

- G7科学技術大臣会合にてティ・ディ・シーの技術紹介を行いました

- 次世代放射光施設ナノテラスの除幕式が執り行われました

- 2023年度GW休業のお知らせ

- バリアフリー設備のご紹介です

- 2023年度の入社式を行いました

- 「G7仙台科学技術大臣会合 開催100日前記念シンポジウム」に当社代表赤羽が登壇します

- 「海外展開チャレンジセミナー」に当社代表赤羽が登壇します

- 2023年 年頭のご挨拶

- 【ご案内】2022年度東北大学多元物質科学研究所イノベーション・エクスチェンジ

- 年末年始休暇のお知らせ(2022年~2023年)

- 「企業の未来プロジェクト」にて代表の赤羽優子が講演いたします

- 「放射光で広がる未来のモノづくり」にて代表の赤羽優子が講演いたします

- オンラインショップが新しくなりました

- 2022年 夏季休暇のお知らせ

- ティ・ディ・シーの技術伝承について

- 6/22~24 機械要素技術展(東京)へのご来場をありがとうございました

- 【ご案内】1st Nano-Micro Fabrication Symposium (NMFS2022)

- NDNC2022に出展しております!

- MEF2022 展示ブースのインタビュー動画が完成しました!

- MEF2022 ご来場いただきありがとうございました

- 2022年度GW休業のお知らせ

- 2022年度の入社式を行いました

- 摩擦試験を実施しました