グラッシーカーボン(ガラス状炭素)

このページでは、TDC(ティ・ディ・シー)で行っているグラッシーカーボン(ガラス状炭素)の精密加工をご紹介します。

TDCの超精密加工について、下記内容を記載したPDFカタログをダウンロードいただけます。

●表面粗さRa1nmを実現する超精密鏡面加工

●自社開発技術(高精度鏡面ロール・超精密鏡面金属箔・スペーサー/シムなど)

あわせてご覧くださいませ。

>TDCカタログ”>>>TDCカタログ

Contents

グラッシーカーボン(ガラス状炭素)とは

グラッシーカーボン(ガラス状炭素)とは黒色ガラス状の炭素素材のことで、樹脂に熱処理を加えてカーボン化させた素材のことを指します。

3000℃の真空中/500℃の空気中であっても優れた安定性をもち、電気伝導性にも優れているといった特徴から主に半導体分野などで広く用いられています。

グラッシーカーボン(ガラス状炭素)の特徴

グラッシーカーボンには、以下の特徴があります。

- 軽量である

- 導電性・熱伝導性を持つ

- 熱膨張率が低く耐熱性に優れ、高強度

- 耐薬品性・耐腐食性に優れている

- 機密性が高く、ガス・液体が透過しにくい。気体不透過

- 高純度

- 炭素粉などの発塵性がない

- 脱ガスフリー

- 溶融ガラス、溶融金属が付着しにくい

- 気孔のない緻密な等方性組織である

- 表面はガラスのように滑らか

グラッシーカーボン(ガラス状炭素)のメリット・デメリット

グラッシーカーボンには、以下のメリット・デメリットが挙げられます。

| 特性 | メリット | デメリット(注意点) |

| 耐食性 | 多くの薬液に対し、高い耐食性をもっています。 | 500℃以上の大気中では、酸化消耗する可能性があります。 |

| 耐熱性 | 真空中では約3,000℃の温度までの耐久性があります。 | 材料に応力がかかる場合は、2,500℃を超えた領域で塑性変形が始まります。 局部的に熱が加えられた場合、材料の破損にいたる可能性があります。 |

| コンタミ防止 | 金属元素による汚染は、ほぼありません。 |

材料表面は加工・取り扱いによって汚染される場合があるため、精密洗浄が必須となります。 |

| 発塵防止 | 機密性が高く硬いため、一般的な炭素素材と比較し発塵を抑えることが可能です。 | 自己潤滑性はないため、機械的な摺動部品には適しません。 |

石英ガラスとのちがい

半導体分野で活用されるという点や性質から、グラッシーカーボンは石英ガラスと比較されることも多い素材です。

グラッシーカーボンと石英ガラスと比較した場合、物理特性などにおいて以下のような差が見られます。

| 特性 | グラッシーカーボン(ガラス状炭素) | 石英ガラス |

| かさ密度(kg/m3) | 1,530 | 2,200 |

| 曲げ強度(MPa) | 150 | 50 |

| ヤング率(GPa) | 23 | 73 |

| 熱膨張係数(×10-6/℃) | 3.7 | 0.5 |

| 比熱(J/gK) | 0.75 | 0.8 |

| 熱伝導率(W/mK) | 7 | 1.3 |

| 耐熱性 | 優良 | 良 |

| 電気伝導性 | 高 | 無 |

| 発塵性 | 無 | 無 |

| ガス透過性 | 無 | 無 |

グラッシーカーボン(ガラス状炭素)の用途・活用される業界

グラッシーカーボンは耐薬品性や電気伝導性に優れ、ガス透過性も低いため、半導体分野において使用されることが一般的です。

そのほか、主に以下のような業界・分野において活用されています。

- 半導体装置用部材

- 液晶用部品

- 熱処理治具

- ガラス成形部材・部品

- 基板ホルダー

- 遮熱板

- サセプター

- ガイドリング

- エッチャー用電極

- 洗浄用部材

- ダミーウェハー(〜400mm)

- ガラス成形部材

- ルツボ

- 燃料電池の電極

- 保護管

グラッシーカーボン(ガラス状炭素)の精密加工はTDCにご依頼ください

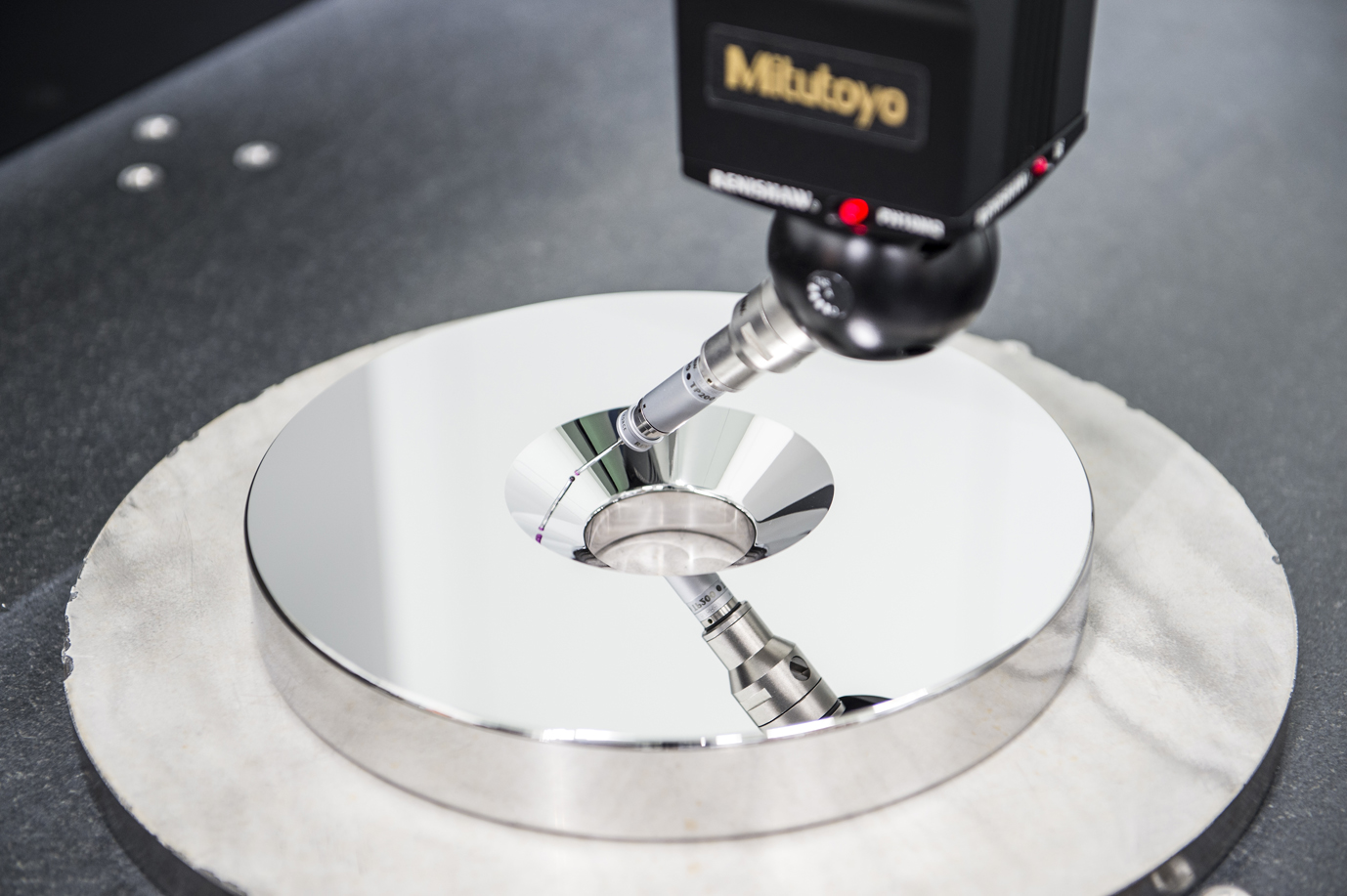

TDCは、これまで培ってきた研磨技術を用い、あらゆるグラッシーカーボンの精密加工に対応可能です。

他社で断られた精度での加工もお受けいたします。グラッシーカーボンの加工に関する課題をお持ちでしたら、ぜひTDCまでご相談ください。

Webからのご依頼・お問い合わせ

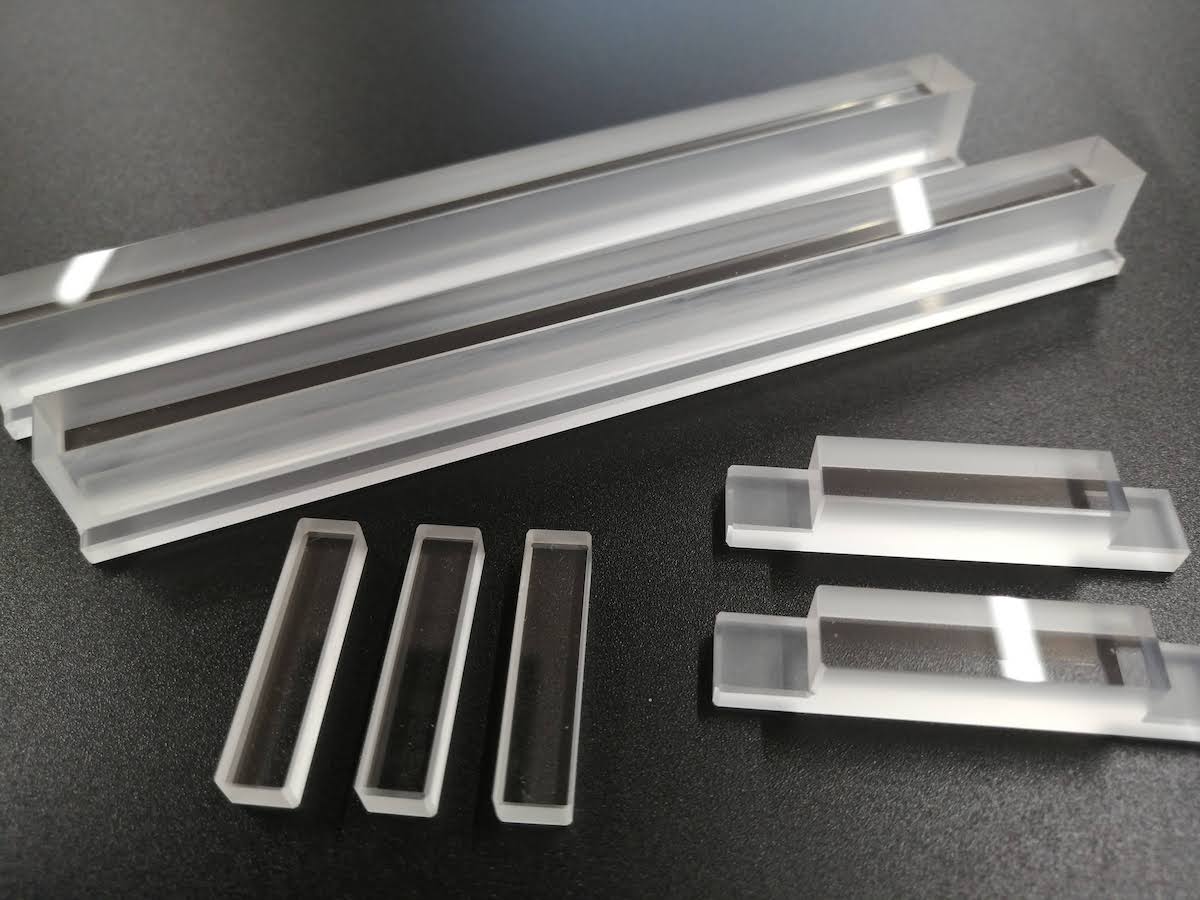

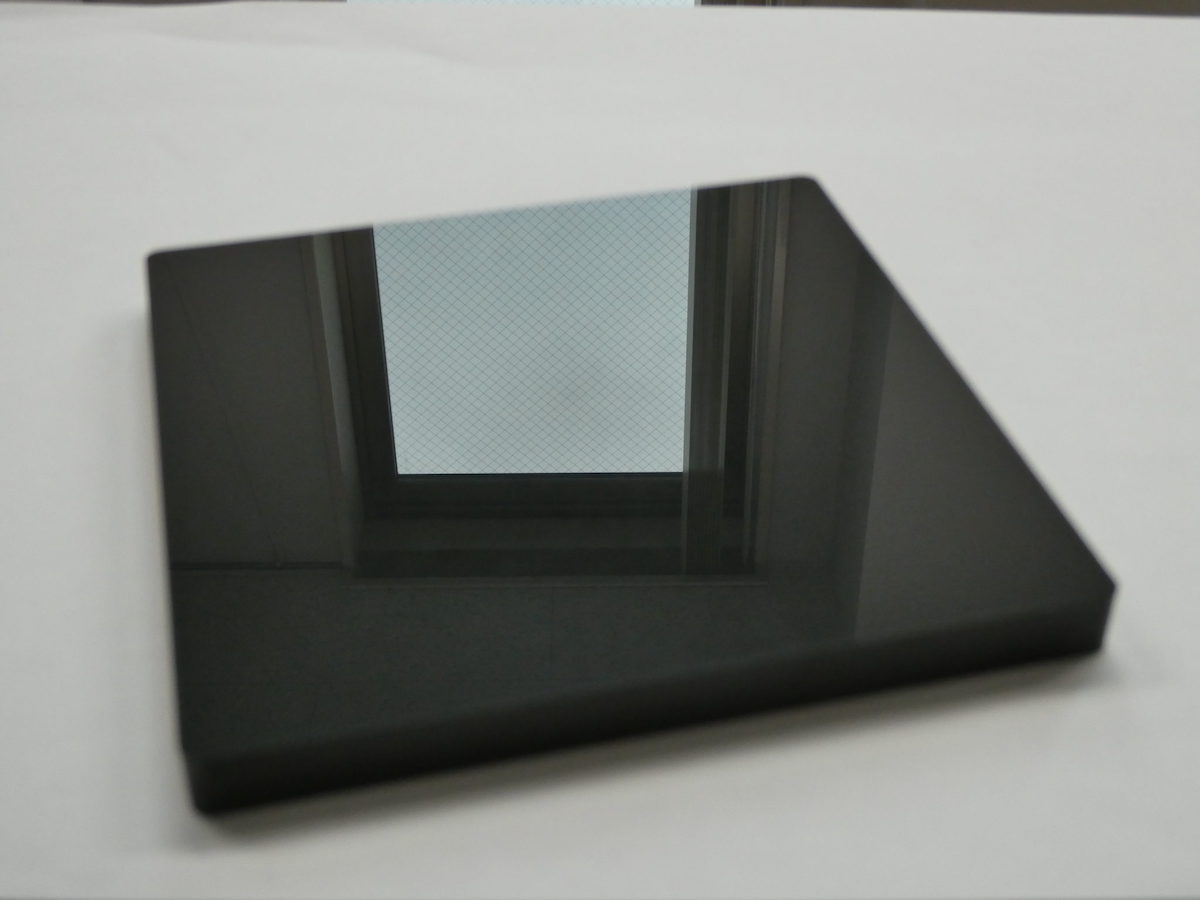

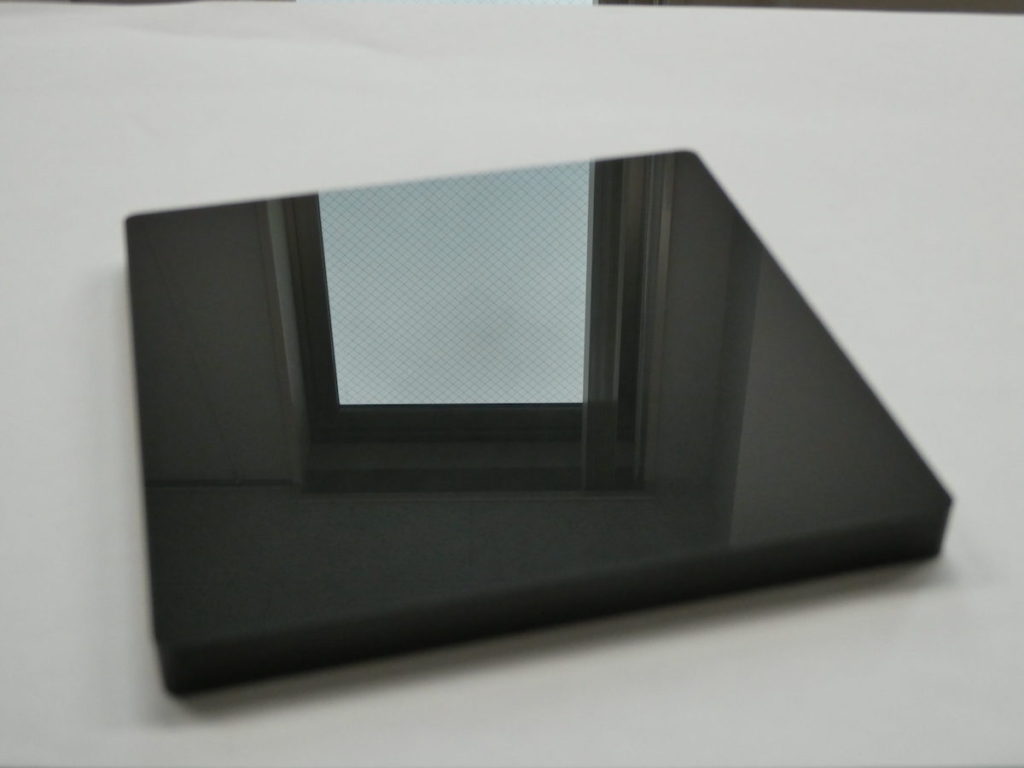

TDCのグラッシーカーボン(ガラス状炭素)の精密加工例

TDCにおけるグラッシーカーボン(ガラス状炭素)の精密加工例をご紹介します。

材質に応じた加工ノウハウと、これまで蓄積された研磨加工技術により、あらゆる精度で対応が可能です。他社で断られたグラッシーカーボン(ガラス状炭素)の加工案件も、ぜひ一度TDCにご相談ください。

その他材質についての加工実績は、下記ページよりご覧いただけます。

>>TDCの表面粗さ・面粗度実績

精密加工例

- サイズ:ご希望のサイズにて

- 仕様:Ra1nm以下

- 材質:グラッシーカーボン

- 加工内容:ご希望のサイズにてグラッシーカーボンの鏡面基板を製作いたします。また、仕様に応じて、平面度や平行度などの幾何公差を追加した高精度な基板も製作可能です。

関連ページ

- インコネルとは?| 基礎情報・特徴の解説と加工事例

- 難削材とは? | 基礎知識と種類についての解説

- 窒化ガリウム(GaN)とは? | 基本情報・機能の説明と加工例

- ベスペルとは?| ベスペルの特徴・加工事例

- タングステンとは?| タングステンの特徴・加工事例

- ニッケルとは?| ニッケルの特徴・加工事例

- タンタルとは?| タンタルの特徴・加工事例

- グラッシーカーボン(ガラス状炭素)

- 線膨張係数とは?| 計算式・材料別の線膨張係数

- ステンレス板(SUS板)の種類・板厚・特徴

- インバー/スーパーインバーとは?| インバー/スーパーインバーの特徴・加工事例

- ハステロイとは?| ハステロイの特徴・加工事例

- ニオブ

- エンプラ(エンジニアリングプラスチック)とは?|基礎情報・特徴の解説と加工事例