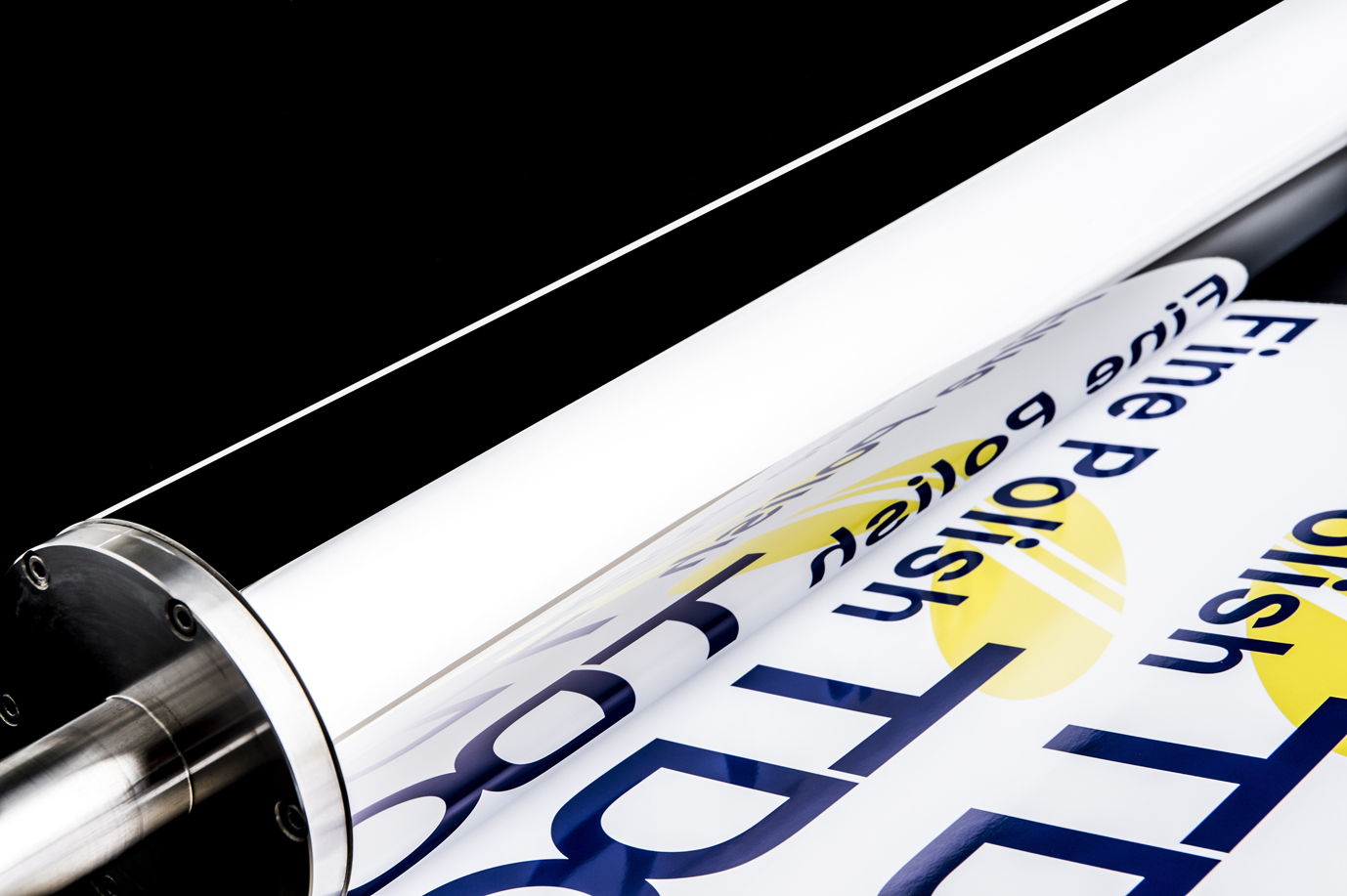

鏡面加工・鏡面仕上げ(ミラーポリッシュ)

このページでは、鏡面加工・鏡面仕上げ(ミラーポリッシュ)に関する基礎情報、TDCで行う鏡面加工事例をご紹介します。

Contents

鏡面加工とは

鏡面加工とは、加工対象物の表面を鏡面のように仕上げる加工・仕上げ方法のことです。アルミニウムや鉄、ステンレス、チタンなどの金属や、プラスチックをはじめとするアクリル樹脂といった素材の表面に光沢を出すことができ、私たちの身近においても家具や雑貨、電子機器、自動車部品などで垣間見ることができる加工方法のひとつです。

特に精密加工・精密部品の分野においては、表面の美しさを演出できることはもちろんのこと、表面精度を出すためや部品の平滑性を実現するために鏡面加工が非常に重要となります。中でもステンレスはその種類により作業工程や研磨剤が異なるため、難易度が高いとされています。

鏡面加工を行うために採用される加工方法は、主に以下の3つとなります。

- 精密切削加工

- 精密研削加工

- 精密研磨加工

精密切削加工による鏡面加工・鏡面仕上げ

対象物から不要な部位を削り取っていきながら、形状や表面品質などを仕上げ鏡面加工を施します。

TDCで行っている切削加工については、『切削加工』ページも合わせてご参照ください。

精密研削加工による鏡面加工・鏡面仕上げ

微細な砥粒によって対象物の表面を細かく削り取りとる研削によって、鏡面加工を施します。

TDCで行っている研削加工については、『研削加工』ページも合わせてご参照ください。

精密研磨加工による鏡面加工・鏡面仕上げ

素材を研磨することで表面加工を施すことで、一般的に研磨を用いた鏡面加工のことを「鏡面研磨加工」と呼びます。

鏡面研磨加工において用いられる主な研磨方法は以下となります。

- ラップ(ラッピング)研磨

ラップ盤と呼ばれる装置に砥粒を含んだ研磨剤と製品を擦り合わせることで研磨を行う加工方法です。両面ラッピングでは2枚の定盤の間に製品を挟み、片面ラッピングでは定盤の上に製品をおき研磨を行います。精密に平面を出せるため、鏡面加工・鏡面仕上げにおいても多く用いられます。 - バフ研磨

「鏡面研磨=バフ加工」といわれるほど、スタンダードな鏡面研磨加工方法です。バフとは綿やフェルトで作られた研磨道具を高速回転させながら研磨を行う方法で、多くは手作業となります。仕上がりが美しい一方、仕上がりに差が出たり大量ロットでの生産が難しいといった側面があります。 - バレル研磨

バレル研磨は機械を使用する研磨方法であり、タンク型の機械の中に加工対象素材と研磨石、研磨剤、水を入れて混ぜ合わせることによって、鏡面研磨を施します。一度に多くの対象物を加工できるので大量ロットに向いている方法となります。タンク槽内で加工するため一部分だけを研磨するような作業には向いていません。 - 電解研磨

対象物を電解研磨液に浸した状態で、通電することにより化学反応を起こし金属表面を変化させる加工方法です。機器による研磨と違い、全体を均一に加工することができます。機器が入りづらいような箇所も研磨できることがメリットと言えます。

TDCで行っている研磨加工については、『研磨加工』ページも合わせてご参照ください。

鏡面加工のメリット

鏡面加工を行うメリットは、主に以下の3つとなります。

- バリ取りに有効

鏡面研磨を施すことで、微細なバリまで取り除くことができます。製品の安全性を高めることができるほか、小さな溶接跡や傷を目立たなくすることが可能となります。 - 見た目を美しく加工できる

鏡面研磨を行うことで、まるで鏡のような美しい表面を実現することができます。製品自体の価値をデザイン的にも高めるよう、スマートフォンなどの電子機器の表面にも採用されています。 - 表面の平滑性が増す

鏡面研磨により素材の凹凸をなくし、滑らかさが増します。粉や液体を流すようなパイプの内面に鏡面加工を施すことで、抵抗が減り流れやすくなるといったメリットがあります。

鏡面加工のデメリット

鏡面加工は一般的にコストがかかってしまうといった点がデメリットとして挙げられます。

また、鏡のように仕上げられた素材の表面は、傷や錆び、指紋などが目立ちやすくなる場合もあります。鏡面を維持していくためには定期的な手入れが必要となる点にも注意が必要です。

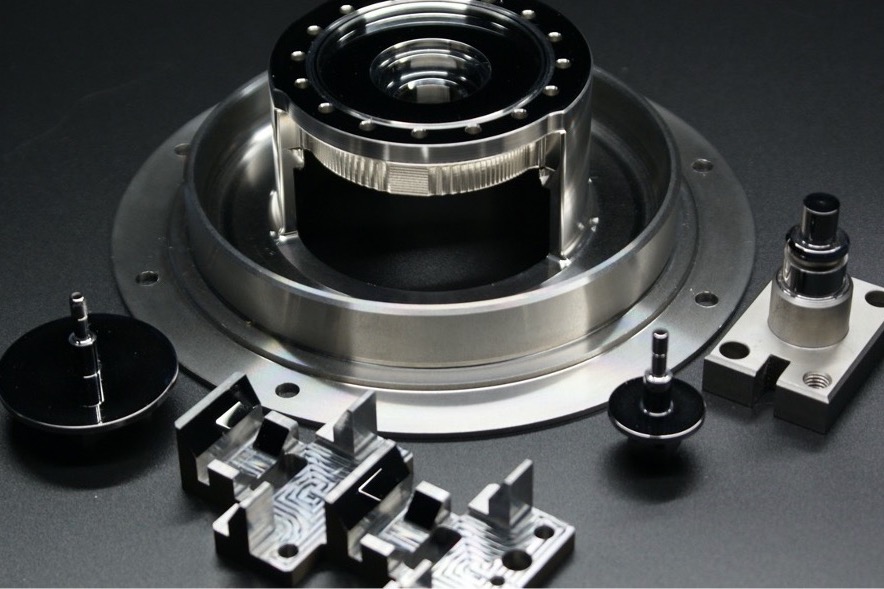

TDCでの鏡面加工事例

銅材の小片加工

- サイズ:20*20~50*50程度

- 厚み:t0.3~2.0程度

※上記以外のサイズも対応可能です。

鏡面仕上げ品を、製造にあたっての条件出しや試験・検証で用いる場合、仕上がりのバラツキが結果に大きな影響を与えます。TDCでは毎回同じ工程で加工を行うため、仕上がりの面粗さにバラツキが生じづらいのが特徴です。

精密部品の製造やシビアな数値を求める実験などで、面粗さのバラツキが少ない材料を希望しているお客様にお喜びいただいております。

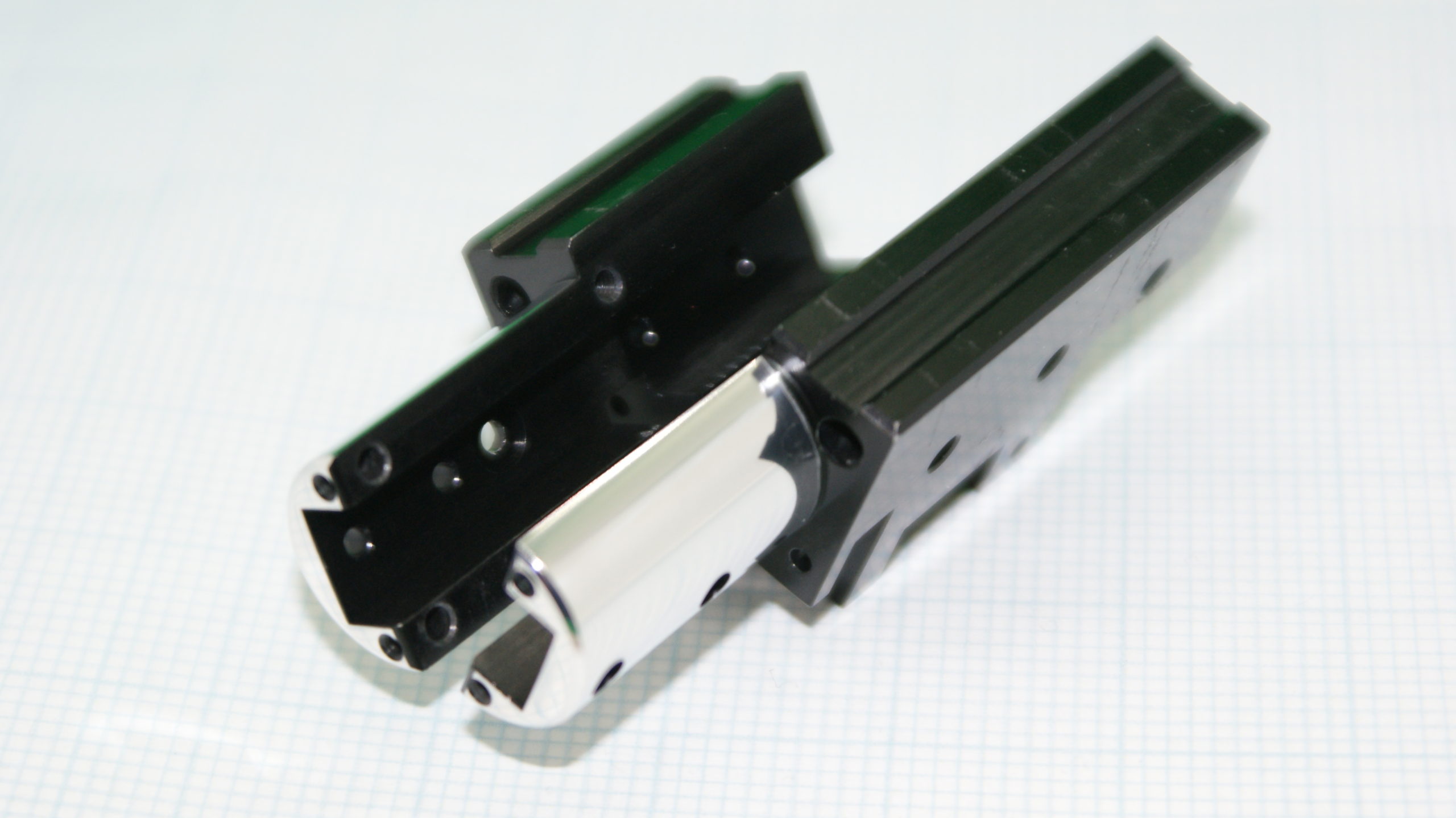

細長い金型材の端面鏡面加工

- 外形φ0.2 長さ6mmの端面の鏡面加工

細長い金型材が加工中に倒れたり折れたりしてしまわないよう、形状に合わせた専用の加工治具を社内で製作して対応いたしました。

細長い形状以外にも、角度(テーパー)の付いた形状の製品や、端部までダレ無しで仕上げたい場合等にも社内で専用治具を作って加工が可能です。

以下のページでは、各材質ごとのTDCの鏡面加工事例をご紹介しています。

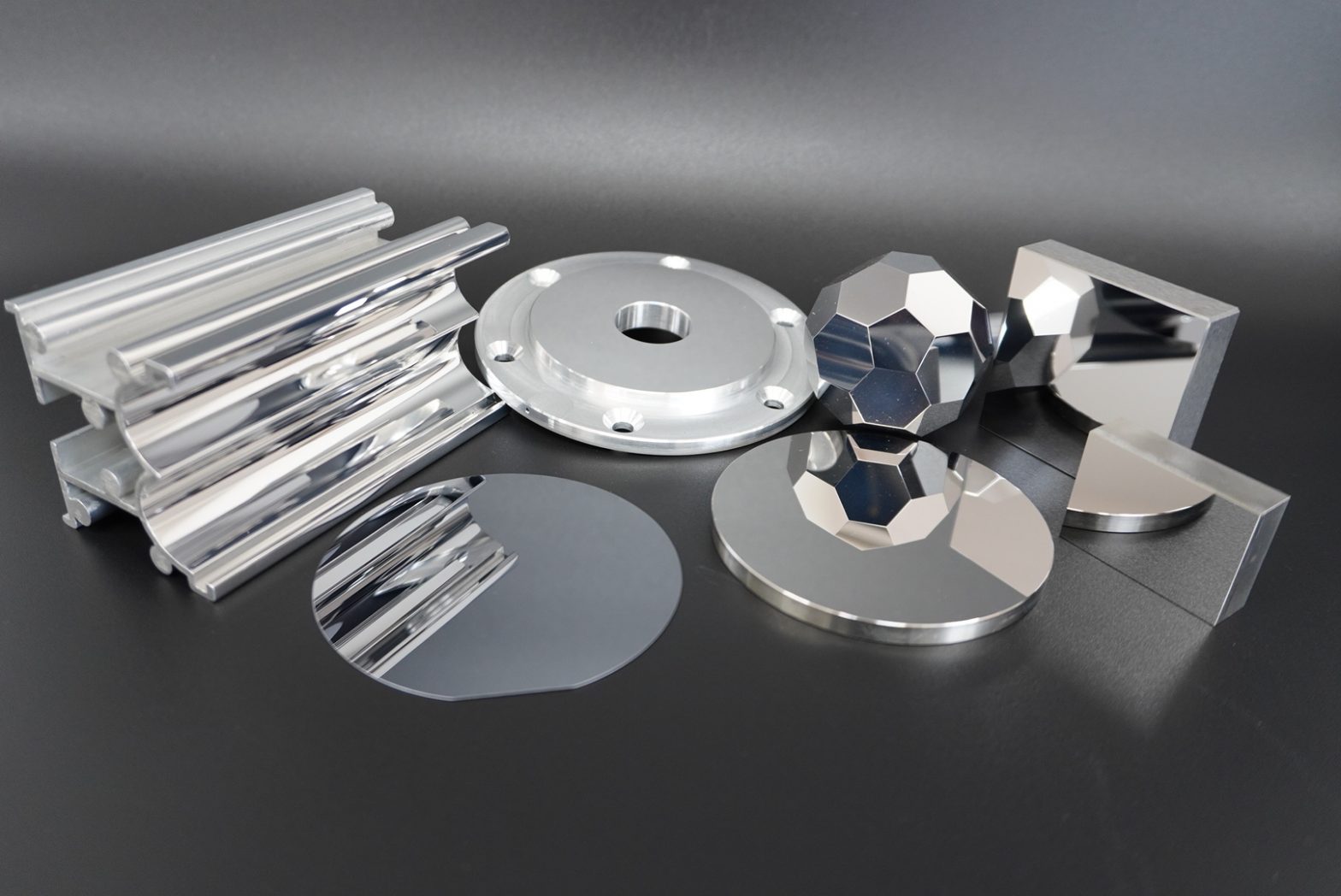

- アルミニウムの鏡面研磨加工・鏡面仕上げ(ミラーポリッシュ)

- ステンレス/SUS304の鏡面研磨加工・鏡面仕上げ(ミラーポリッシュ)

- プラスチック/アクリル樹脂の鏡面研磨加工・鏡面仕上げ(ミラーポリッシュ)

TDCの鏡面加工で実現が可能な反射率

TDCにて鏡面加工・鏡面仕上げを実施した各材質に対する、反射率の測定結果は以下となります。

- 測定機:

日本分光 紫外可視近赤外分光光度計 V-780 - 測定条件:

入射角:5度

測定範囲:380-780nm

データ間隔:1nm

データ数:401

| 材質 | 反射率 |

| A5052(アルミニウム合金) | 100.2% |

| SUS304(ステンレス) | 68.9% |

| C1020(無酸素銅) | 86.7% |

※ 測定は、基準となるアルミ蒸着鏡に対する相対鏡面反射率を測定しています。

※ 基準のアルミ蒸着鏡を100と設定し、各データを測定しています。

※ 基準のアルミ蒸着鏡の反射率は、平均値93.69%となります。

TDC独自の鏡面加工技術

「金属」というくくりの中でも、まったく同じ工程で加工を行ったのでは鏡面仕上げや精度出しは上手くいきません。それぞれの材質にあった研磨剤や定盤などの組み合わせを、工程ごとに細かく変える必要があります。

TDCでは各材質ごとにベストな加工工程をノウハウとして蓄積しております。新しい材質にも積極的に取り組んでおり、メーカー様が独自に開発された材質や、一般的に鏡面研磨加工を行わないような材質の加工実績もございます。

また製造や実験といった分野だけでなく、芸術分野からも多く依頼をいただいております。

光や映像を反射させて壁に映し出すための球体の作品には、映像の歪みをなくすよう、高い真球度を実現しながら鏡面仕上げを実施。

別のアーティスト様の作品では、当社の長尺金属箔精密研磨の技術を使い、厚み0.3mmの長尺箔の上下面だけでなく側面も磨きこみました。

このような試作的な加工も弊社の技術向上につながりますので、ぜひ一度ご相談ください。

鏡面加工をするための設備

TDCでは、ラップ盤のほかにも各種加工機を保有することにより総合的な超精密ものづくりが可能な体制を整えております。

| 名称 | メーカー | サイズ | 数量 |

| 片面鏡面ラップ機 | 自社製作 その他のメーカー |

φ12インチ~63インチ 【対応可能サイズ】 ~φ800mm程度 |

90台 |

| 片面鏡面ラップ機 | フロントラインテクノロジー | φ18インチ 【対応可能サイズ】 ~φ190mm程度 |

10台 |

| 片面鏡面ラップ機 | フロントラインテクノロジー | φ20インチ 【対応可能サイズ】 ~φ250mm程度 |

2台 |

| 両面ラップ機 | スピードファム その他 |

5B~16B 【対応可能サイズ】 ~φ300mm程度 |

19台 |

| CMPラップ機 | 日本エンギス その他 |

φ18インチ~36インチ 【対応可能サイズ】 ~φ305mm程度 |

3台 |

鏡面加工・鏡面仕上げ(ミラーポリッシュ)はTDCまでご相談・ご依頼ください

TDCでは金属、セラミックス、結晶材料、樹脂など幅広い材質に対し超精密鏡面加工が可能です。平面・曲面、円筒内外径など、あらゆる形状に面粗さRa1 nm以下の鏡面仕上げを実現します。

また、独自の研磨方法により、Ra1nm以下の面粗さをクリアしながら「平行度100 nm」「平面度30 nm」「寸法精度±100 nm」「角度±3 秒」「真球度50 nm」といった他の加工要素も高精度に仕上げることが可能です。

※各材質の表面粗さ・面粗度の実績については『表面粗さ・面粗度とは』のページでご紹介しています。

鏡面加工・鏡面仕上げでお困りの際は、ぜひTDCまでご相談ください。

Webからのご依頼・お問い合わせ

関連ページ

- チャックテーブルとは?| 基礎情報と種類の解説・TDCでの加工精度

- 銅の研磨加工について | 銅の性質・用途、加工事例の紹介

- 溶射後の研磨加工

- サファイアの研磨加工について | サファイアの性質・用途、加工事例の紹介

- プラスチック/アクリル樹脂の研磨加工

- 表面処理/コーティング後の研磨

- ガラスエポキシ(ガラエポ)の精密加工

- 真鍮の精密加工・研磨加工

- 精密部品加工とは? | 加工方法の種類・加工事例

- 超純水洗浄

- ダイヤルゲージ

- チタンの研磨加工

- SUS(ステンレス)素材のテストピース・試験片の製造・販売

- 金属の研磨加工

- ウエハー(ウェハ)洗浄装置

- 鏡面加工・鏡面仕上げ(ミラーポリッシュ)

- ステンレスの鏡面加工

- アルミニウムの鏡面研磨加工・鏡面仕上げ(ミラーポリッシュ)

- プラスチック/アクリル/樹脂の鏡面研磨加工・鏡面仕上げ | 加工における注意点・加工事例

- ブルカー製「Dimension Icon」

- 半導体洗浄とは? | 洗浄の重要性と工程・洗浄装置の解説

- TDCで使用するMitutoyo(ミツトヨ)の測定器

- アルミの精密加工

- オプティカルナノゲージ

- タリサーフ

- タリロンド

- 精密洗浄

- 精密測定 | 測定方法の種類について

- TDCで使用するKEYENCE(キーエンス)の測定器

- ステンレスの研磨加工

- 樹脂の研磨加工

- SiCの研磨加工

- 円筒研削・円筒研磨

- 金型加工

- 微細加工とは? | 基礎知識と加工方法の解説

- ガラス/結晶材料の精密加工・研磨加工 | 加工方法の解説・加工事例

- 樹脂の精密加工

- セラミックスの精密加工

- 金属の精密加工

- 研磨加工の種類

- 研磨加工で実現可能な精度とは?

- 研磨加工に用いられる記号

- 研磨加工の原理

- CMP研磨加工とは | 基礎知識・TDCでの加工事例

- ポリッシング研磨加工

- ラップ・ラッピング研磨加工